Saludos a todos.

Hace unos meses terminé esta tabla y ahora he encontrado el tiempo para publicar el tema, por si puede interesar a los aficionados a la construcción amateur.

La idea era hacer algo similar a la sealion (sup i Windsurfing viento flojo), lo más económico posible, en detrimento del peso, aprovechando y reciclando retales i material viejo.

Dibujo del outline i plantillas de rocker con la ayuda de sables para dibujar las curvas, sobre contrachapado de 3 mm

Corte del eps de 20 g/l con hilo caliente. Reservé el corte complementario de la cubierta para utilizarlo como contrascoop en el primer laminado-pegado del nucleo del sandwich de la carena.

Corte de la V de la carena con hilo caliente, que se desliza sobre la pieza de contrachapado sobre la carena i sobre un perfil decontrachapado en el lateral ( en este caso, el perfil de una slalom, de una construcción anterior) Después se afina la forma de la V y el doble concavo con lija.

Laminado de una capa de fibra de vidrio 166 g sobre el eps de la carena y pegado del contrachapado de 3 mm, en dos piezas para permitir la forma de la arista del centro de la carena, previamente impregnado con resina espesada. Para no chupar resina le di al contrachapado una capa de laca tapaporos muy diluida con disolvente y dejé secar.

Se mete en la bolsa de vacio junto con el corte de eps complementario de la cubierta y unas tablas sujetas con reglas metàlicos, a modo de contrascoop.

Corte del sobrante de eps y dibujo de la linea de entrada del canto en carena para dar forma a los cantos y a la cubierta.

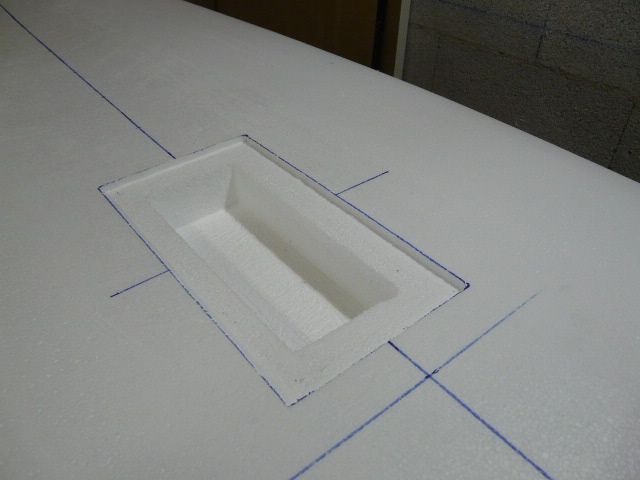

Preparación de los tacos de refuerzo para pie de mastil (madera de balsa i corcho) i insert del leash (eps 30 g)

Continuará.

Hace unos meses terminé esta tabla y ahora he encontrado el tiempo para publicar el tema, por si puede interesar a los aficionados a la construcción amateur.

La idea era hacer algo similar a la sealion (sup i Windsurfing viento flojo), lo más económico posible, en detrimento del peso, aprovechando y reciclando retales i material viejo.

Dibujo del outline i plantillas de rocker con la ayuda de sables para dibujar las curvas, sobre contrachapado de 3 mm

Corte del eps de 20 g/l con hilo caliente. Reservé el corte complementario de la cubierta para utilizarlo como contrascoop en el primer laminado-pegado del nucleo del sandwich de la carena.

Corte de la V de la carena con hilo caliente, que se desliza sobre la pieza de contrachapado sobre la carena i sobre un perfil decontrachapado en el lateral ( en este caso, el perfil de una slalom, de una construcción anterior) Después se afina la forma de la V y el doble concavo con lija.

Laminado de una capa de fibra de vidrio 166 g sobre el eps de la carena y pegado del contrachapado de 3 mm, en dos piezas para permitir la forma de la arista del centro de la carena, previamente impregnado con resina espesada. Para no chupar resina le di al contrachapado una capa de laca tapaporos muy diluida con disolvente y dejé secar.

Se mete en la bolsa de vacio junto con el corte de eps complementario de la cubierta y unas tablas sujetas con reglas metàlicos, a modo de contrascoop.

Corte del sobrante de eps y dibujo de la linea de entrada del canto en carena para dar forma a los cantos y a la cubierta.

Preparación de los tacos de refuerzo para pie de mastil (madera de balsa i corcho) i insert del leash (eps 30 g)

Continuará.

![saludo [saludo] [saludo]](/foro/smilies/saludo.gif)

![applaudit [applaudit] [applaudit]](/foro/smilies/applaudit.gif)

![worship2 [smilie=worship2.gif] [smilie=worship2.gif]](/foro/smilies/worship2.gif)