eduardo luiten

Totalwind Fan

- Mensajes

- 117

- Puntos

- 0

Hace tiempo me rompo el mate y creo que es más facil preguntar.

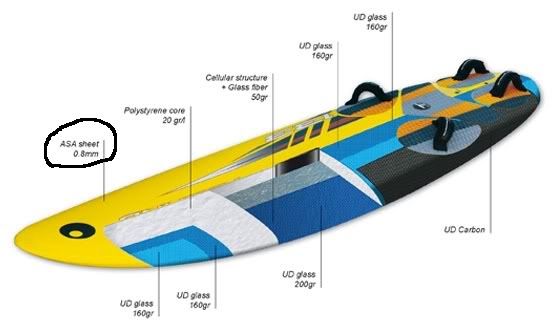

El asa-skin es un material de que tipo?

Es gel coat? es alto impacto? o que . Como se consigue.Y utiliza.

He hecho pruebas con gel coat y la resistencia no es la misma.

He hecho pruebas con alto impacto (como laminado externo) y no logro una buena adherencia. Se podría hacer? talvez tengo una mala técnica.

Desde ya gracias.

El asa-skin es un material de que tipo?

Es gel coat? es alto impacto? o que . Como se consigue.Y utiliza.

He hecho pruebas con gel coat y la resistencia no es la misma.

He hecho pruebas con alto impacto (como laminado externo) y no logro una buena adherencia. Se podría hacer? talvez tengo una mala técnica.

Desde ya gracias.