Rafael Fernandez-Nespral

Totalwind Legend

Construcción caja de aleta deep tuttle box con infusión resina

En estos días de invierno suelo tener algunas semanas de tranquilidad para experimentar y hacer trabajos que tenia en mente. Este es uno, de los que hace tiempo tenia ganas de hacer.

Ya se hablo en el foro de la dificultad, para encontrar en el mercado cajas de aletas de este tipo, solo encontré unas que se fabricaban en Polonia y que no me contestaron pidiendo precios y otras, que se fabrican en Inglaterra a un precio elevado ( mas de100E + portes), que encarecería mucho una sustitución de esa caja. El caso es que pensando en la profundidad que debe tener esa caja y sumados 2cm de tolerancia interior, para alojar los distintos tipos de talones de aletas que hay en el mercado, pensé primero en hacer todo el proceso de una vez (laminados y cerclaje con PVC de 12mm) por comprensión, pero según que tabla, la diferencia de grosor en la popa varia considerablemente y ademas no se podría poner PVC encima del laminado donde irían las cabezas de los tornillos, o si es el caso habría que hacer con posterioridad, dos huecos cilíndricos fresados justo hasta el laminado y impermeabilizar sus paredes laminandolas y sellándolas con resina espesada con microbalones. Por tanto opte por hacer solo el laminado creando una caja en carbono y fibra de vidrio que llegado el momento se forrara con el PVC necesario para cualquier tipo de tabla que necesite un cambio, como las de formula en las que el laminado superior de la caja esta debajo del laminado exterior del sándwich circundante en cubierta.

Primero recrecí en profundidad un talón Deboichet deep tuttle box con resina de poliuretano, sellado y nivelando con pasta de carrocero con y sin fibra de vidrio Presto Prestoliht Pro, que después lije. Tape lo huecos con plastelina y “pinte” totalmente con cera desmoldeante para evitar que la resina de adhiriera.

Construcción:

Después de pensar en la forma de laminar todas las capas para crear la caja, impregnando cada capa y meter todo en una bolsa, me decidí hacer este trabajo con infusión de resina por vacío.

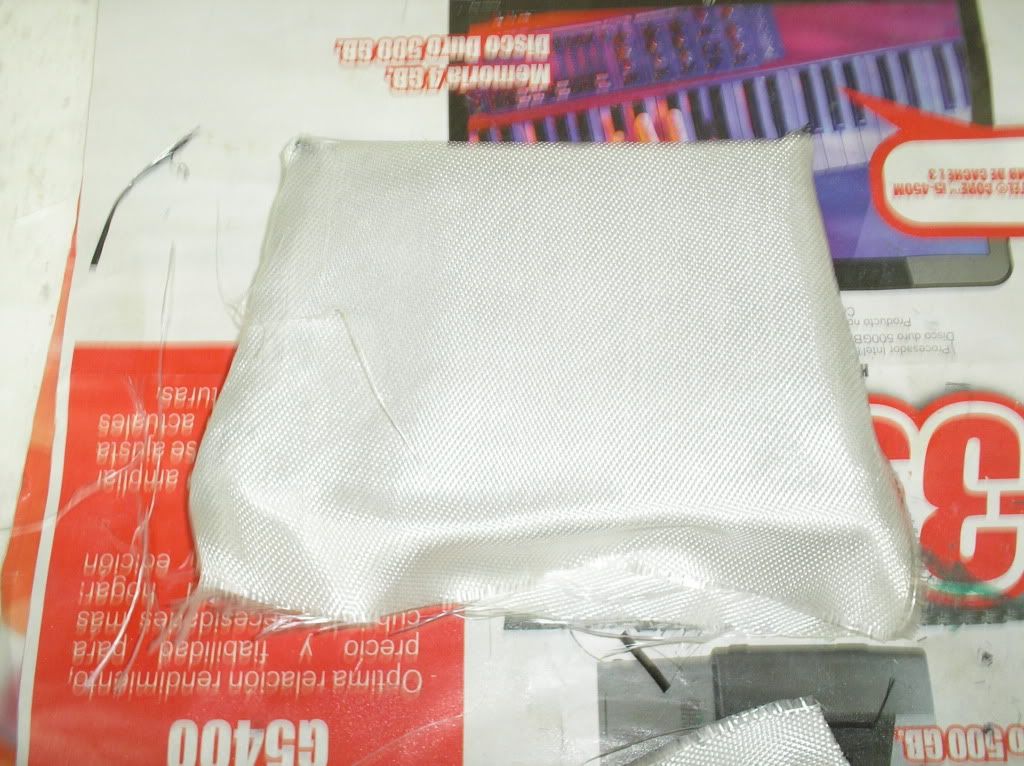

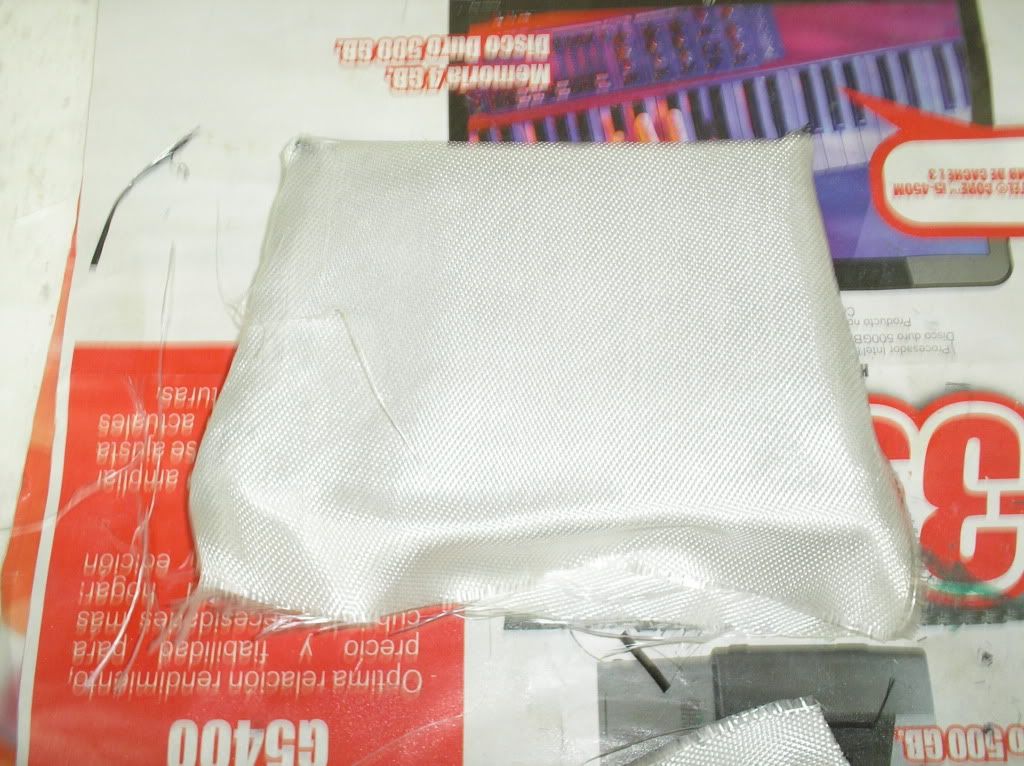

Presentación de los tejidos; fibra de vidrio hueca (14% +resistente que la normal) de 160gr, fibra de carbono 175gr, fibra de vidrio sarga 220gr y otra igual encima creando una X como si fuera un tejido biaxial, fibra de vidrio hueca de 200gr, cinta en fibra de vidrio de 200grs en perímetro de la caja, doble laminado en sándwich de fibras de vidrio de 400gr disponiéndolos también en forma biaxial y para terminar un laminado plano grueso en fibra de vidrio de 360gr aproximadamente para dejar una superficie rugoso en la que la pasta a base de resina agarre mejor cunado se revista con el PVC. Todos se pegaron con pegamento especial en spray para laminados (Airtac 2 de ARTECH), consiguiendo así que cada capa quedara totalmente “abrazada” al molde, a la espera que la infusion de resina los saturara.

Preparación de la infusión de resina:

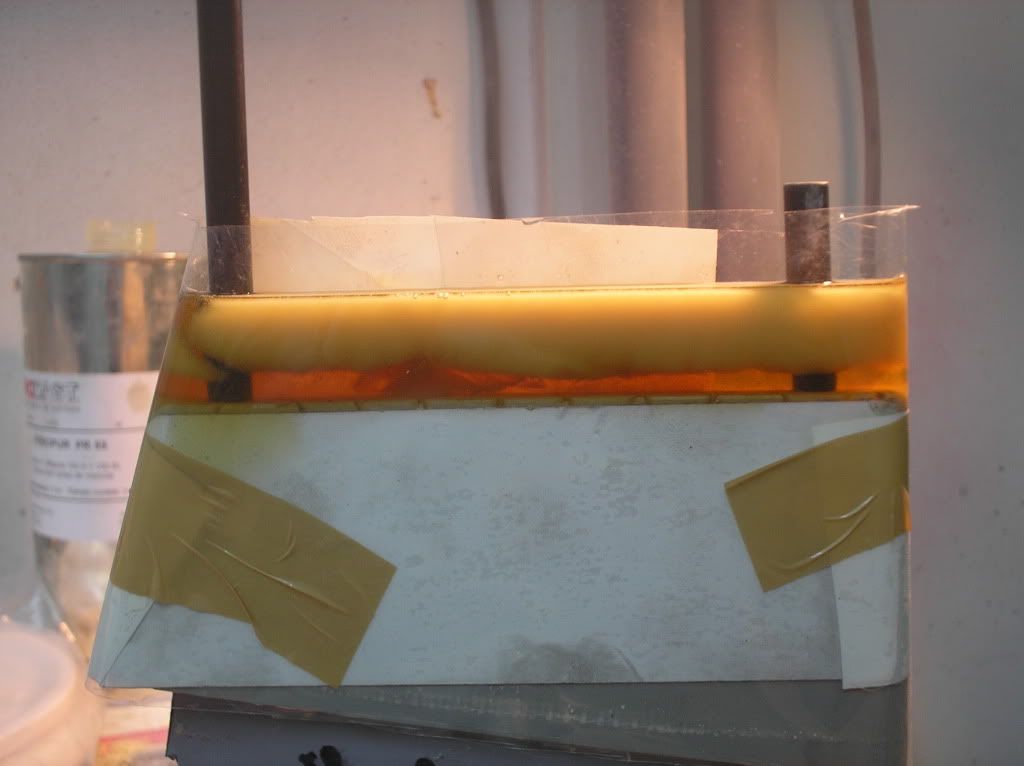

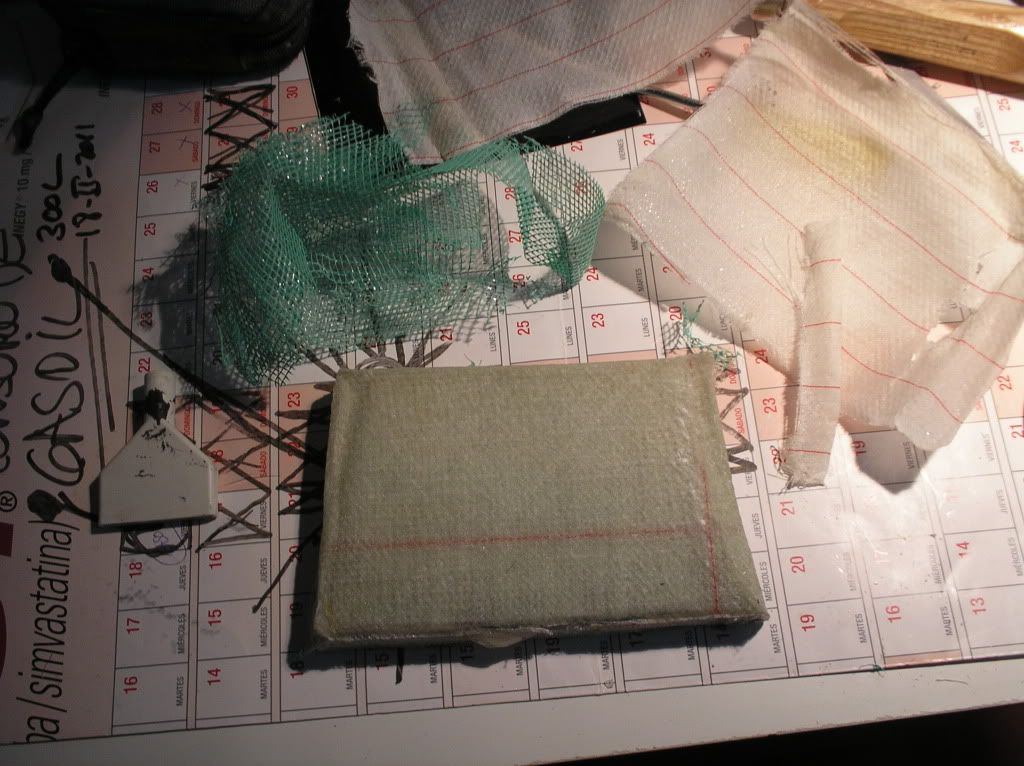

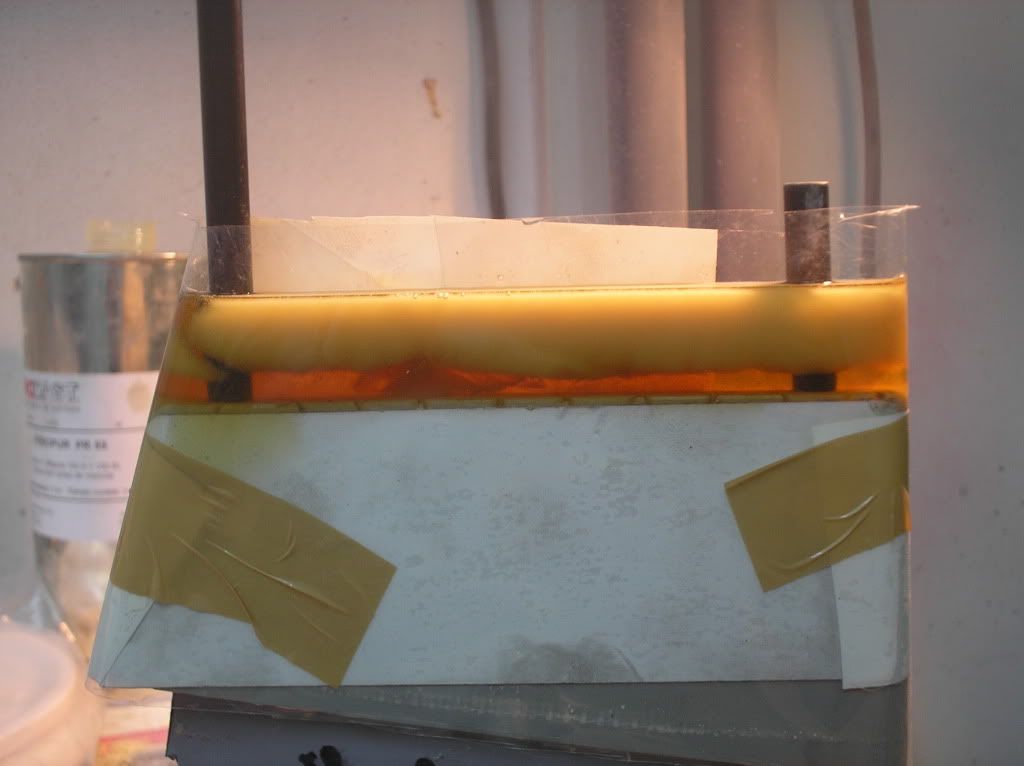

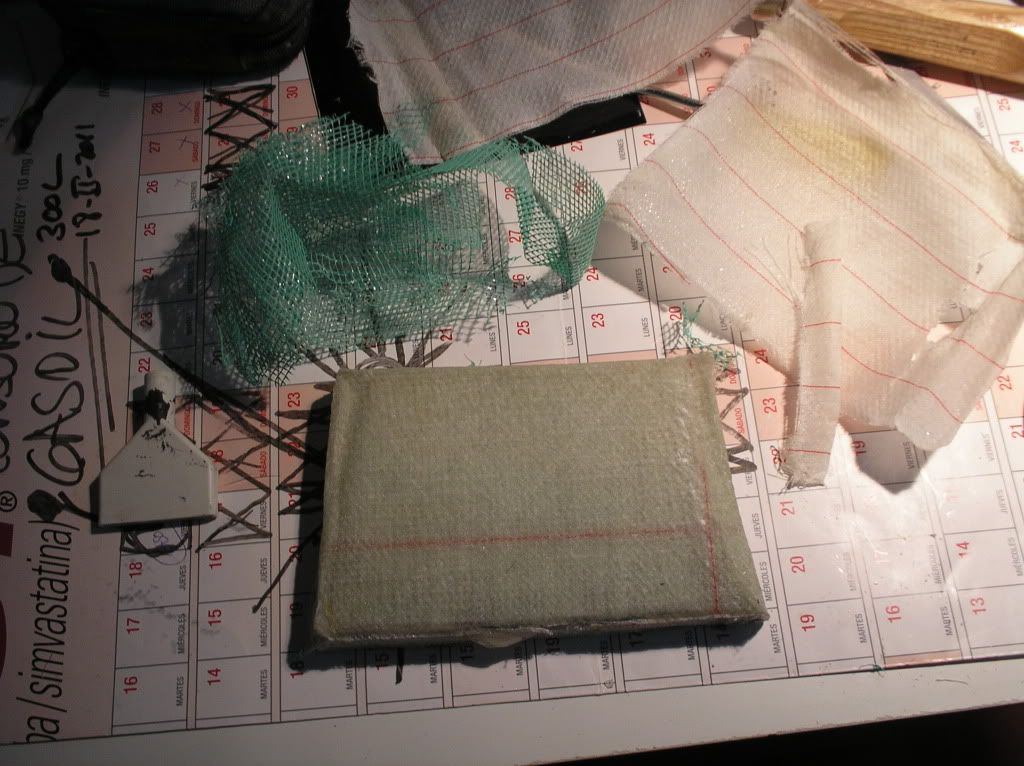

Cubro los laminados en seco con tejido sangrador-pelable Peel-Ply, pego cinta de carrocero y cinta para vacío de polietileno en la parte inferior del talon-molde, donde se aplicara el vacío, red verde de distribución de resina revistiendo todo el talón, cinta de polietileno por el perímetro del talón por donde se inyectara la resina. Todo ello pegado con pegamento en spray para laminados y se embolsa.

Preparación de la resina especial para infusión, esta es muy fluida y con un margen de 300 minutos para gelificar, facilitando así la impreganacion de todos los tejidos y evacuando el exceso hacia el vació (en este proceso es necesario interponer un decantador para recoger el excedente de resina y que esta no llegue a la bomba de vacío). Se mezcla y bate muy bien para homogeneizarla y la caliento con pistola de calor ya que la temperatura ambiental es de 16 grados en el taller.

Se aplica el vacío cuidando de que no haya puntos abiertos en la bolsa de vació, la entrada de resina se encuentra cerrada con una clanpa que estrangular el macarrón hasta que se consigue el vacío previsto. Se introduce el macarrón en el recipiente de resina y se abre poco a poco la clanpa para que esta vaya entrando por la cinta de polietileno y de ella a la red de distribución hacia el vacío en la parte opuesta. Terminada la infusión e impregnados toda la superficie se vuelve a estrangular el macarrón y esperar a que la resina sobrante vaya saliendo hacia el decantador.

Se hace un vacío de de 9 horas y se aplica calor con manta de calor durante 10 horas.

Retiro cintas de vacío, infusión, red de distribución y tejido Peel-Ply. Lijo el exceso de tejido en la parte inferior del talón, despego la caja del talón con cuñas de plástico y saco el talón tirado de unos tornillo que inserte a la base del talón, quedando la caja para aleta deep tuttle box lista para revestir con el PVC.

Compruebo el ajuste con otra aleta de marca distinta, resultando perfecto.

Comparativa de la caja Custom Deep Tuttle Box con una Chinook Tuttle Box

Peso de la caja custom: 153gr

Peso de la caja Chinook: 301gr (Si se frabricase en Deep Tuttle Box seria aun mas pesada)

En estos días de invierno suelo tener algunas semanas de tranquilidad para experimentar y hacer trabajos que tenia en mente. Este es uno, de los que hace tiempo tenia ganas de hacer.

Ya se hablo en el foro de la dificultad, para encontrar en el mercado cajas de aletas de este tipo, solo encontré unas que se fabricaban en Polonia y que no me contestaron pidiendo precios y otras, que se fabrican en Inglaterra a un precio elevado ( mas de100E + portes), que encarecería mucho una sustitución de esa caja. El caso es que pensando en la profundidad que debe tener esa caja y sumados 2cm de tolerancia interior, para alojar los distintos tipos de talones de aletas que hay en el mercado, pensé primero en hacer todo el proceso de una vez (laminados y cerclaje con PVC de 12mm) por comprensión, pero según que tabla, la diferencia de grosor en la popa varia considerablemente y ademas no se podría poner PVC encima del laminado donde irían las cabezas de los tornillos, o si es el caso habría que hacer con posterioridad, dos huecos cilíndricos fresados justo hasta el laminado y impermeabilizar sus paredes laminandolas y sellándolas con resina espesada con microbalones. Por tanto opte por hacer solo el laminado creando una caja en carbono y fibra de vidrio que llegado el momento se forrara con el PVC necesario para cualquier tipo de tabla que necesite un cambio, como las de formula en las que el laminado superior de la caja esta debajo del laminado exterior del sándwich circundante en cubierta.

Primero recrecí en profundidad un talón Deboichet deep tuttle box con resina de poliuretano, sellado y nivelando con pasta de carrocero con y sin fibra de vidrio Presto Prestoliht Pro, que después lije. Tape lo huecos con plastelina y “pinte” totalmente con cera desmoldeante para evitar que la resina de adhiriera.

Construcción:

Después de pensar en la forma de laminar todas las capas para crear la caja, impregnando cada capa y meter todo en una bolsa, me decidí hacer este trabajo con infusión de resina por vacío.

Presentación de los tejidos; fibra de vidrio hueca (14% +resistente que la normal) de 160gr, fibra de carbono 175gr, fibra de vidrio sarga 220gr y otra igual encima creando una X como si fuera un tejido biaxial, fibra de vidrio hueca de 200gr, cinta en fibra de vidrio de 200grs en perímetro de la caja, doble laminado en sándwich de fibras de vidrio de 400gr disponiéndolos también en forma biaxial y para terminar un laminado plano grueso en fibra de vidrio de 360gr aproximadamente para dejar una superficie rugoso en la que la pasta a base de resina agarre mejor cunado se revista con el PVC. Todos se pegaron con pegamento especial en spray para laminados (Airtac 2 de ARTECH), consiguiendo así que cada capa quedara totalmente “abrazada” al molde, a la espera que la infusion de resina los saturara.

Preparación de la infusión de resina:

Cubro los laminados en seco con tejido sangrador-pelable Peel-Ply, pego cinta de carrocero y cinta para vacío de polietileno en la parte inferior del talon-molde, donde se aplicara el vacío, red verde de distribución de resina revistiendo todo el talón, cinta de polietileno por el perímetro del talón por donde se inyectara la resina. Todo ello pegado con pegamento en spray para laminados y se embolsa.

Preparación de la resina especial para infusión, esta es muy fluida y con un margen de 300 minutos para gelificar, facilitando así la impreganacion de todos los tejidos y evacuando el exceso hacia el vació (en este proceso es necesario interponer un decantador para recoger el excedente de resina y que esta no llegue a la bomba de vacío). Se mezcla y bate muy bien para homogeneizarla y la caliento con pistola de calor ya que la temperatura ambiental es de 16 grados en el taller.

Se aplica el vacío cuidando de que no haya puntos abiertos en la bolsa de vació, la entrada de resina se encuentra cerrada con una clanpa que estrangular el macarrón hasta que se consigue el vacío previsto. Se introduce el macarrón en el recipiente de resina y se abre poco a poco la clanpa para que esta vaya entrando por la cinta de polietileno y de ella a la red de distribución hacia el vacío en la parte opuesta. Terminada la infusión e impregnados toda la superficie se vuelve a estrangular el macarrón y esperar a que la resina sobrante vaya saliendo hacia el decantador.

Se hace un vacío de de 9 horas y se aplica calor con manta de calor durante 10 horas.

Retiro cintas de vacío, infusión, red de distribución y tejido Peel-Ply. Lijo el exceso de tejido en la parte inferior del talón, despego la caja del talón con cuñas de plástico y saco el talón tirado de unos tornillo que inserte a la base del talón, quedando la caja para aleta deep tuttle box lista para revestir con el PVC.

Compruebo el ajuste con otra aleta de marca distinta, resultando perfecto.

Comparativa de la caja Custom Deep Tuttle Box con una Chinook Tuttle Box

Peso de la caja custom: 153gr

Peso de la caja Chinook: 301gr (Si se frabricase en Deep Tuttle Box seria aun mas pesada)