danib

Totalwind Addicted

Hola a todos!!!!, hace unos meses subí un post donde detallaba la construcción de una bomba de vacío http://totalwind.net/foro/viewtopic.php?f=4&t=94697 con la intención de crear mi primera tabla de windsurf, el pasado fin de semana la terminé y como fanático de este tipo de post, me ilusiona mostraros mi trabajo a la vez que agradezco todo lo publicado anteriormente ya que me ha supuesto una grandísima ayuda. Gracias!!

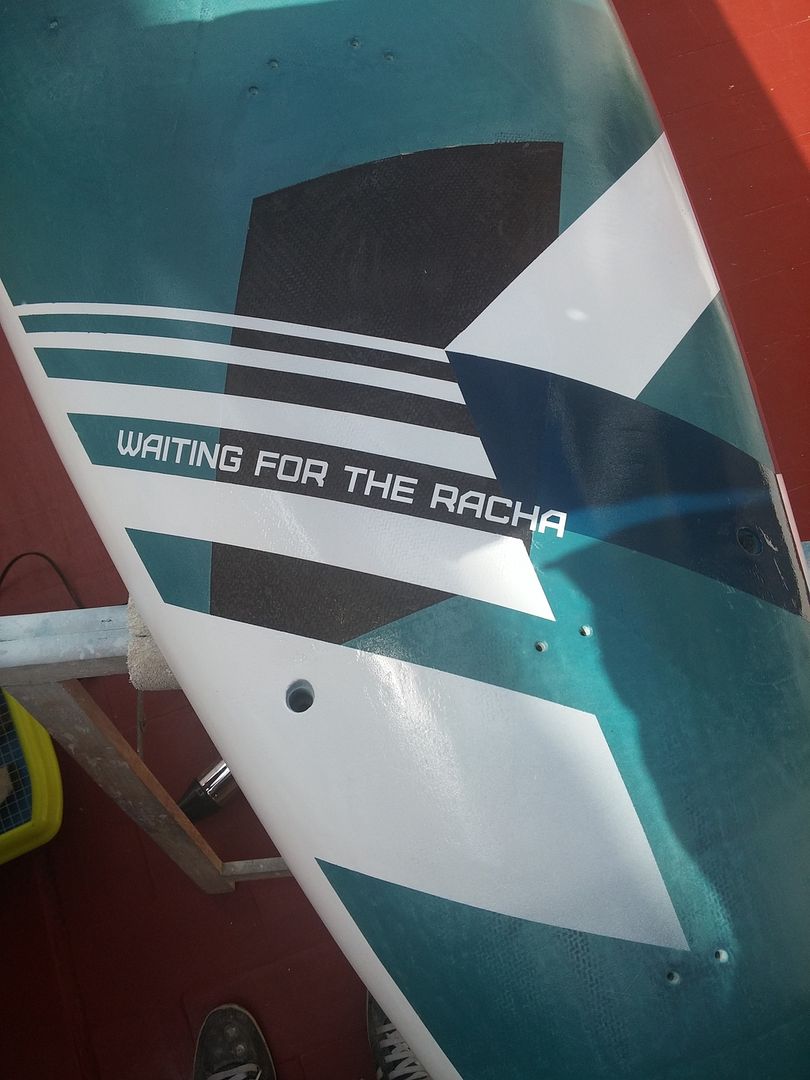

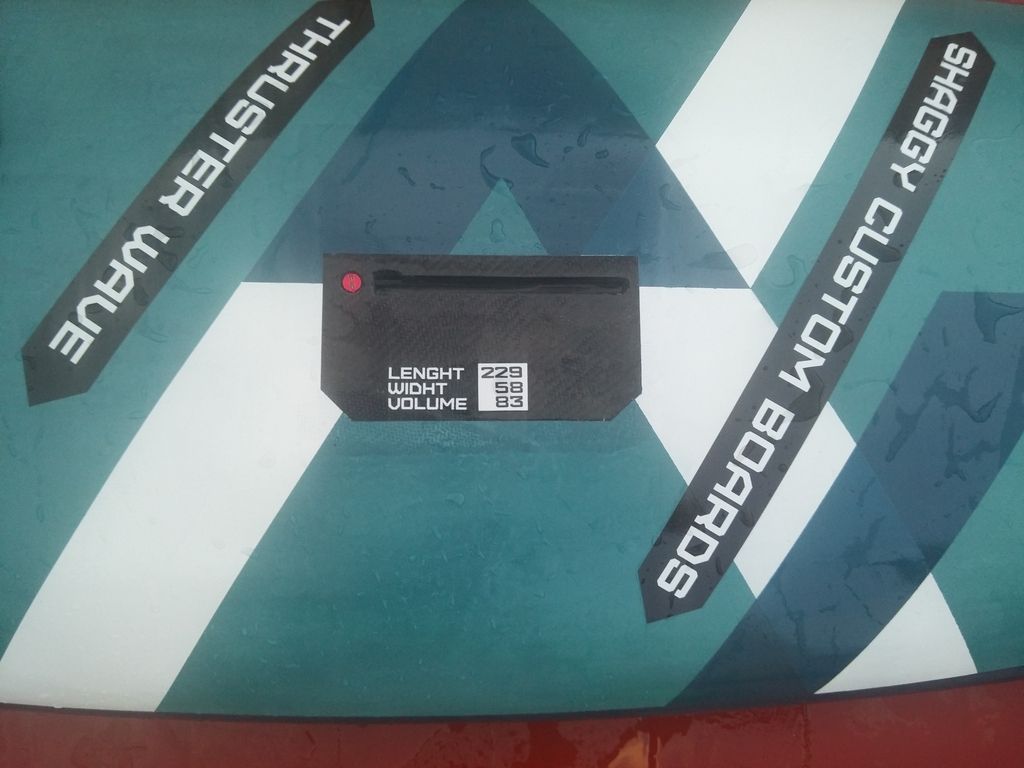

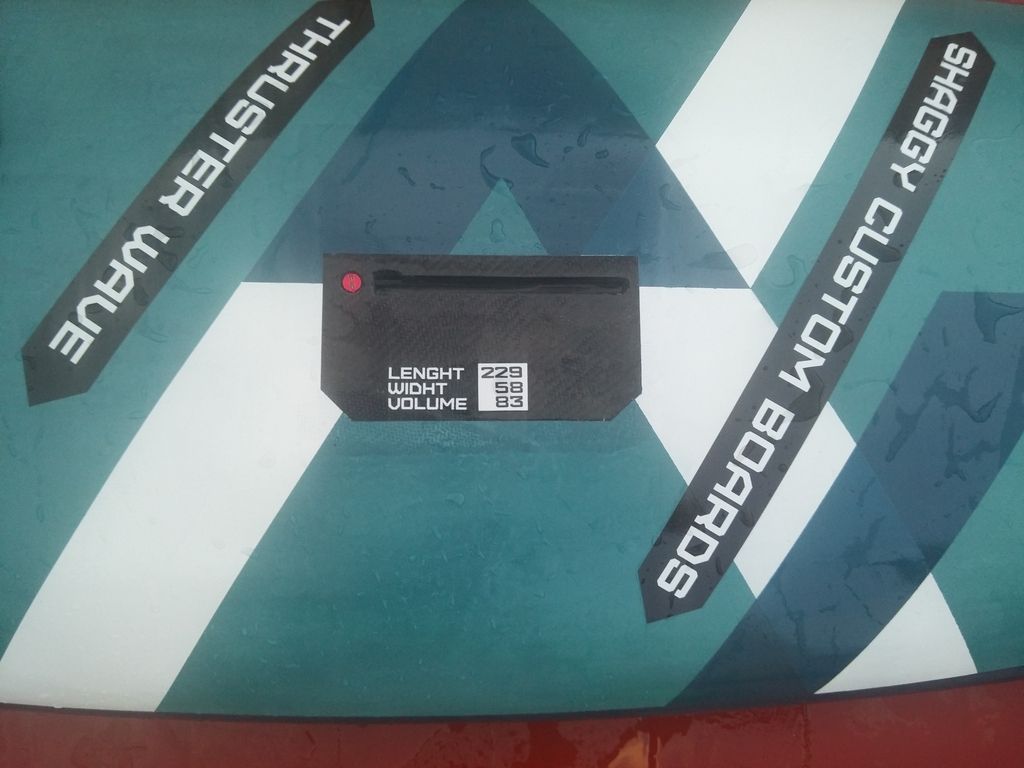

Os resumo un poco todo el proceso para no ser pesado. El programa de la tabla es una thruster wave de 229x58cm y un volumen aproximado de unos 85l, para ser mi primera tabla no me he ido a lo fácil, la "v" es progresiva comenzando a unos 30cm de proa y con un doble cóncavo pronunciado en la zona central para facilitar el agarre en la ola a la vez que facilitar el paso del chopi, este doble cóncavo se convierte en "v" plana entre los straps para dotar a la tabla de nervio y velocidad en el planeo. Para el rocker y el outline me he basado en el modelo de jp de 2015 con algunos ligeros cambios, nose chato y una popa algo más gordita de lo normal para una mayor comodidad en la navegación, el día que la probemos ya veremos que tal funciona.

Comienzo con la construcción, el bloque de eps lo conseguí de una empresa de forjados murciana y ha sido el material más difícil de localizar. Lo venden en bloques de 140x140x38 y una densidad de 20kg/m3, pedí que me lo cortasen por la mitad obteniendo dos piezas de 140x70x38 que posteriormente pegué con espuma de poliuretano para conseguir un bloque de 280x70x38, lo que da para dos tablas.

Previamente me fabriqué las plantillas del rocker y del outline en un tablero de madera "dm" de 5mm de espesor, utilicé para elaborarlas unas plantillas hechas con cad e impresas en unas láminas.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150228_171228.jpg.html]

Corte del eps con hilo caliente, me fabriqué el arco con un transformador de los que se usan para las lámparas y como hilo utilicé un muelle que me vendieron en una ferretería que estirado hacía la función perfectamente, no localicé el hilo de nicrón pero no fue necesario, el hilo no se partía.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150301_132535.jpg.html]

Una vez cortado el rocker, pasé a hacer la v de carena, desplacé las plantillas en popa con la medida correcta y colocando cinta de carrocero en el eje central de la tabla volví a utilizar el hilo de corte.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150304_233022.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150304_233031.jpg.html]

Las irregularidades del corte del hilo no son problema, al shapear los cóncavos irán desapareciendo.

A continuación se marca y corta el outline dejando un margen de unos 3-5cm para poder ajustar ya el corte una vez se haya laminado el pvc de carena, utilicé la sierra de calar y un simple serrucho.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150307_153713.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150307_181753.jpg.html]

Shapeado de los cóncavos. Con mucha paciencia, la ayuda de marcas cada 10cm y trabajando de forma simétrica logré darles formas, esta tarea me llevó más tiempo del estimado pero quedaron de forma correcta.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150308_165434.jpg.html]

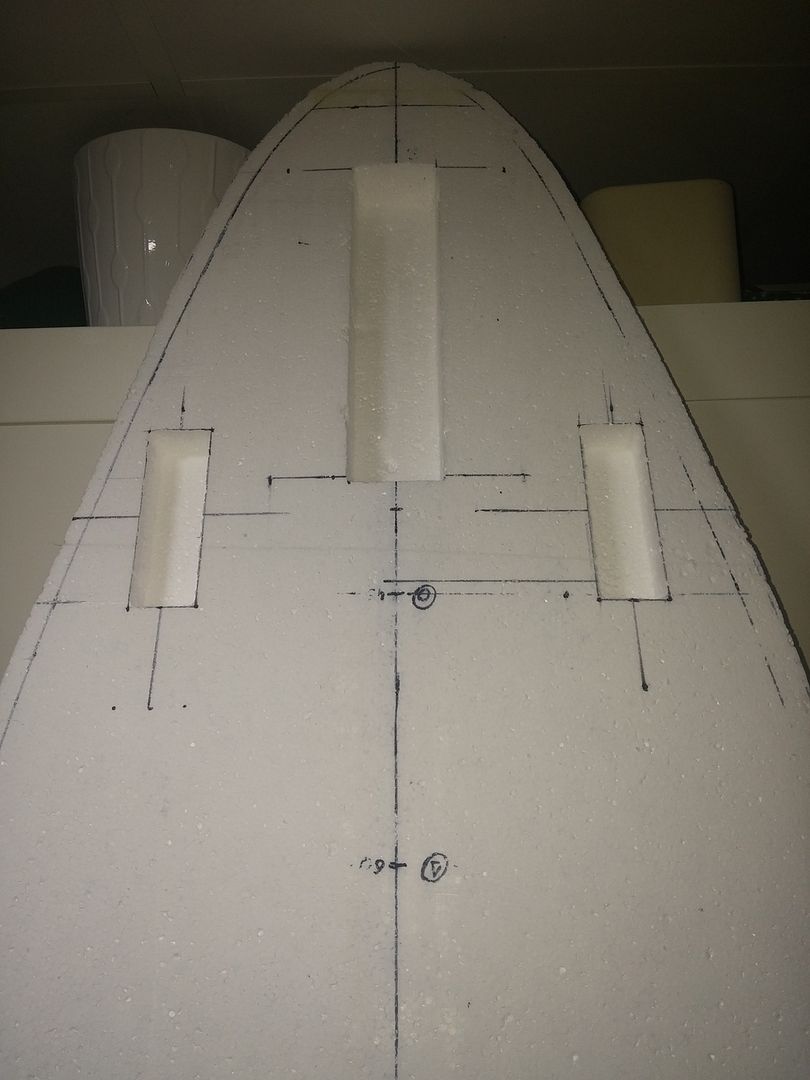

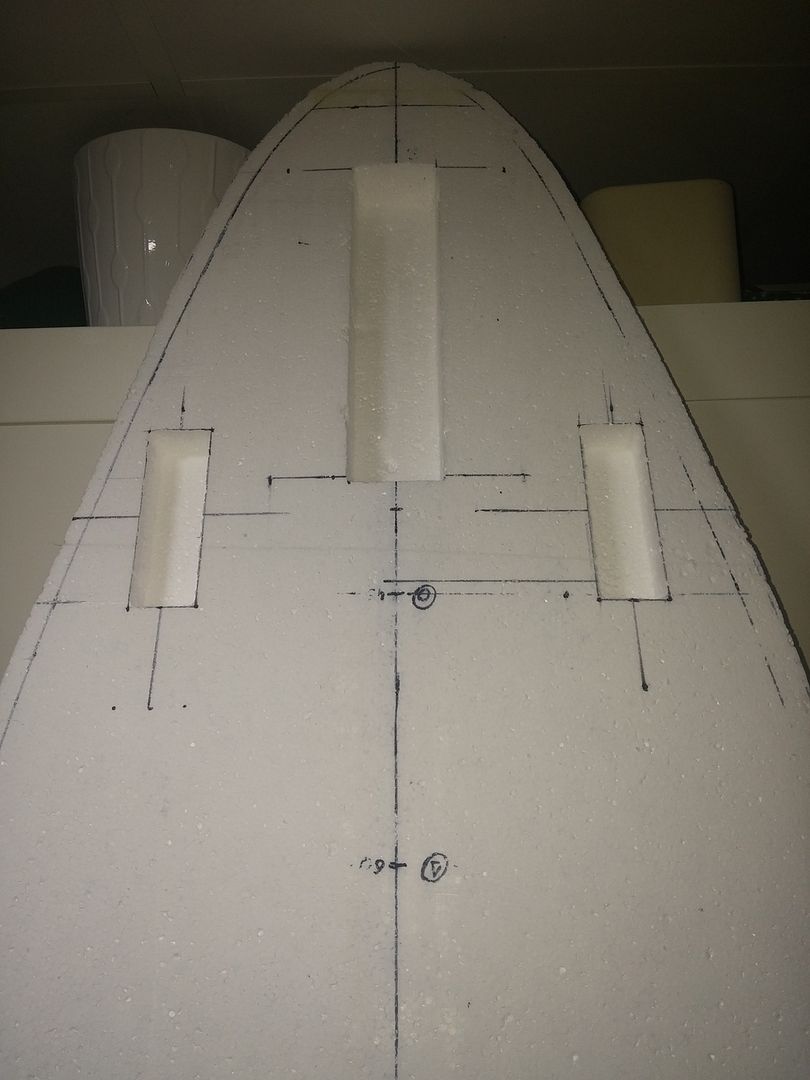

Marcado y fresado de los refuerzos para los cajetines para las aletas.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150309_200702.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150309_221159.jpg.html]

Como refuerzo para los cajetines utilicé xps, se ha hablado bastante de los problemas de des laminado que pueden producirse por la poca porosidad de este material, no creo que esto llegue a producirse si se lija la superficie lisa de este material, además las superficie de contacto con la fibra es mínima.

Comienzo con el laminado interno de carena. Tejido de 200gr y pvc de 3mm densidad 80kg/m3, no me fue posible conseguir de 5mm, la cantidad de resina fue de 300gr, creo que suficiente para impregnar correctamente la fibra y saturar el eps y pvc. Para una relación resina/fibra de 65/35% era más que suficiente con 200gr.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150314_140423.jpg.html]

Vacío durante 20horas a una presión de -0.35 bares, utilicé contrascoop para evitar la deformación del rocker.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150314_202958.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_104730.jpg.html]

Con la sierra de calar y el serrucho ajusté el outline y aproveché para lijar alguna imperfección que había quedado en el pvc, también retoqué la "v".

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132527.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132543.jpg.html]

Detalle de la v plana en popa:

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132614.jpg.html]

Detalle del doble cóncavo hacia proa:

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132622.jpg.html]

Para shapear la cubierta y los cantos me basé en mi jp freewave 93l, esta fase es la más entretenida y laboriosa, pues conseguir una simetría perfecta no es tarea fácil, mucha lija y mucha paciencia.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_144258.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150320_105758.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150321_173917.jpg.html]

Fresado y colocación de los refuerzos en los insert y pie de mástil, todos ellos envueltos en fibra de vidrio.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150322_174310.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150324_223000.jpg.html]

Laminado interno de cubierta. Tejido de 200gr de proa a popa y refuerzo de 160gr desde el pie de mástil hacia popa, pvc de 3mm y 450gr de resina. Otra vez vacío durante unas 20h a la misma presión de -0.35

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150404_122947.jpg.html]

Fresado y colocación de los insert para los straps y el raíl para el mástil, este último con refuerzo en carbono.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150404_233026.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150410_084540.jpg.html]

Fresado y colocación de las cajeras para las aletas, las aletas externas las coloqué con un ángulo de un grado hacia el interior. El pvc no quedó bien adherido en algunas zonas una vez lijé la parte sobrante, así que aprovechando que tenía que dar resina espesada para tapar los huecos del pvc, solucioné este problema.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150410_192241.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_000927.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_000949.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_001057.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_001110.jpg.html]

Laminado externo de cubierta. En esta ocasión opté por empecé a laminar el exterior por la cubierta, después de la experiencia, creo que es mejor laminar primero la carena, así evitamos el lijado en carena de la parte sobrante de fibra ya que se puede modificar el pvc.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_005436.jpg.html]

Tejido de 200gr más otro de 160gr y refuerzos de carbono 200gr en la zona de pisantes y pié de mástil, a la misma vez puse dos bandas a 45º de carbono bidireccional que dan una rigidez extra a la tabla a la vez que la vuelven muy dura en la zona donde sufre mayores presiones. Al colocar las fibras a 45º se consigue un aprovechamiento máximo de las mismas, aportando una resistencia extra de un 41%.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_144427.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_195031.jpg.html]

En esta foto de la carena se puede observar lo que comentaba anteriormente, la fibra de cubierta que llega hasta carena y que hay que lijar para evitar escalón.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_155253.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_195214.jpg.html]

Detalle de las chimeneas para los tornillos de las aletas exteriores:

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_175312.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_195031.jpg.html]

En estas fotos se aprecia la altura del tail de 1.5cm y la zona plana entre straps de unos 30cm.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_201238.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_201257.jpg.html]

Laminado externo de carena. Fibra de 200gr más otra capa de 100gr, 350gr de resina. Aunque no lo haya comentado, en los laminados externos utilicé tejido peelply y manda de absorción.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150419_140152_HDR.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150420_202841.jpg.html]

Para tapar los poros que puedan quedar del laminado y dejar una superficie lisa, utilicé una pasta hecha con resina epoxi y micro esferas, aplicada con espátula tanto en carena como en cubierta. Detesto utilizar la masilla de poliéster, además esta pasta que hice era muy fácil de lijar.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150422_223404.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150423_203616.jpg.html]

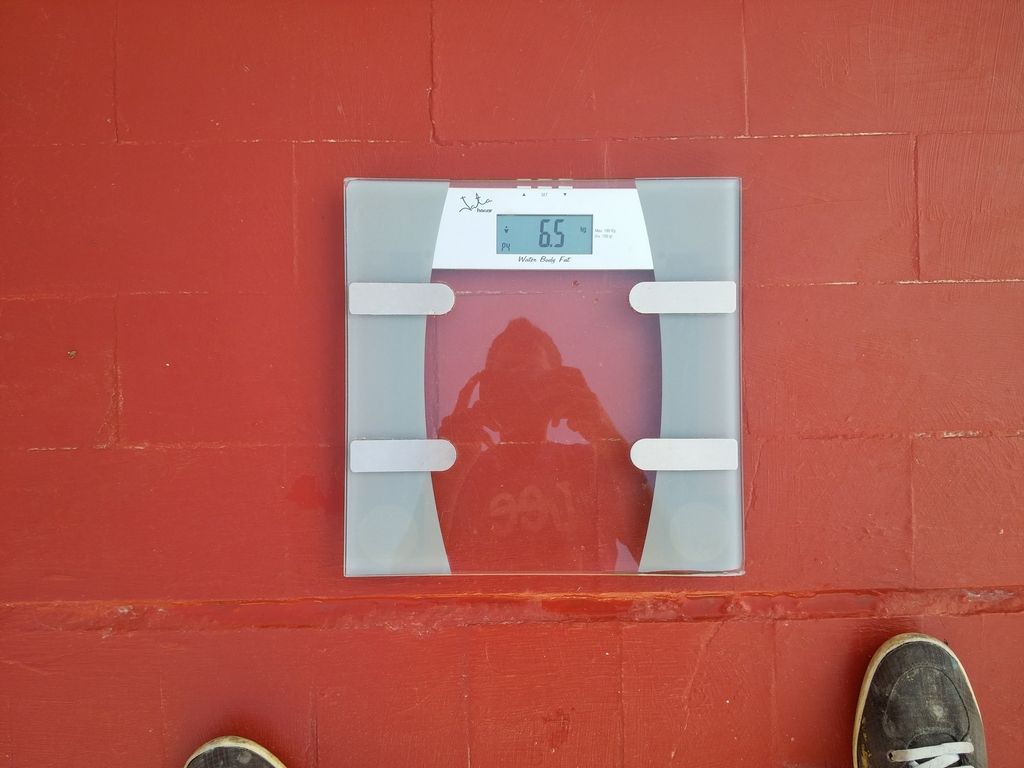

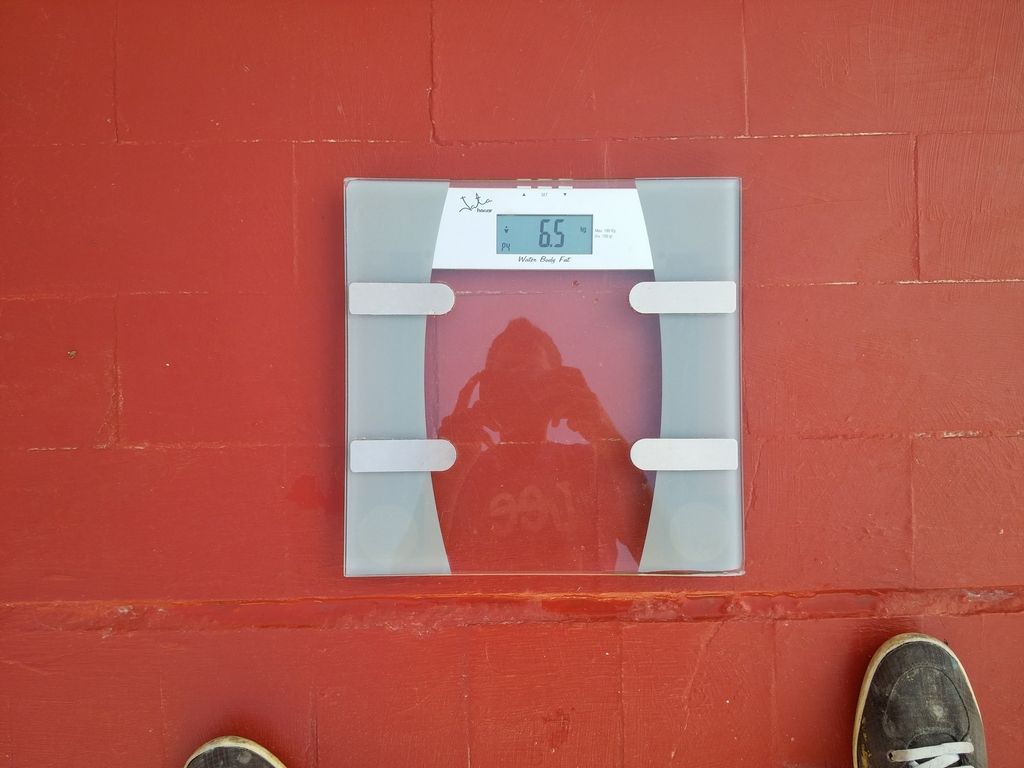

Una vez lijado todo, ya solo quedaba pintar, he utilizado pintura al poliuretano de dos componentes aplicada a pistola. Para dar forma al diseño que tenía en mente, mucha cinta de carrocero para ir tapando las zonas y paciencia. El peso era algo que me ha preocupado en todo momento aun siendo mi primera tabla, hasta este punto era de 6kg.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150508_194705.jpg.html]

En esta foto se puede apreciar perfectamente la "v" de carena.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150509_203203.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150509_212153.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150509_213717.jpg.html]

La carena la he lijado con lija al agua de diferente grano para para dejar una superficie completamente lisa.

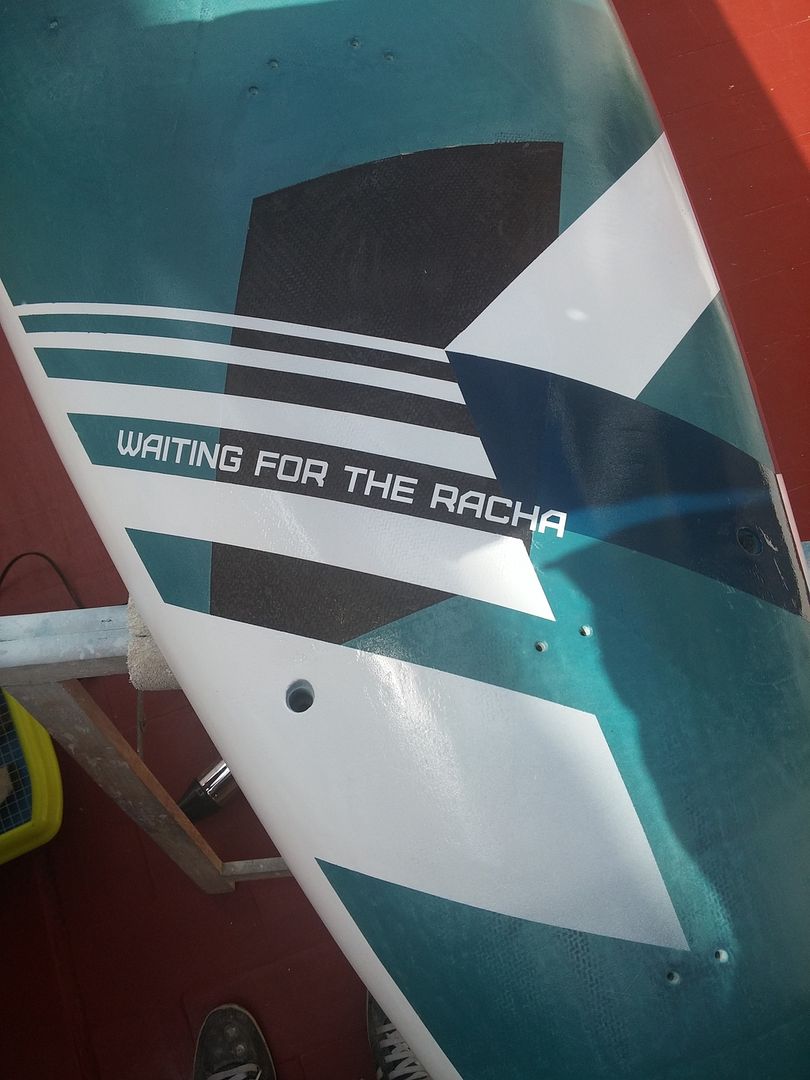

Para cubierta he combinado la pintura y los vinilos para los textos y el logo, estos quedan bajo el nautix grip, quedando una superficie perfecta y muy profesional.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150530_134142.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150530_163657.jpg.html]

Para los pads, una plancha de B3 cortada con cúter y pegada con cola de contacto.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150530_211434.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/ae4fb1e9-c984-4e8e-afdd-bd7cb9fd452e.jpg.html]

En esta foto ya tiene el nautix grip aplicado, aunque parezca difícil de creer, se puede aplicar perfectamente a pistola con una boquilla de 1.5, solo hay que diluirlo lo suficiente.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_191313.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_191240.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_191201.jpg.html]

El peso final sin contar straps y aletas, 6.5kg realmente me he quedado sorprendido, tanto pintura como antideslizante y pads, solo han aumentado 500gr el peso final.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/b18b120d-907d-4be8-904a-6ffea8577267.jpg.html]

A la espera de viento para poder probarla, no pude he podido resistirme en meterla al agua...![porreta [porreta] [porreta]](/foro/smilies/porreta.gif) No sé cómo funcionará, pero por lo menos ha quedado bastante bonita.

No sé cómo funcionará, pero por lo menos ha quedado bastante bonita.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_202311.jpg.html]

En cuanto hagamos los primeros test (la prestaré a los riders locales) comentaré las primeras sensaciones. Gracias por leerme.

Os resumo un poco todo el proceso para no ser pesado. El programa de la tabla es una thruster wave de 229x58cm y un volumen aproximado de unos 85l, para ser mi primera tabla no me he ido a lo fácil, la "v" es progresiva comenzando a unos 30cm de proa y con un doble cóncavo pronunciado en la zona central para facilitar el agarre en la ola a la vez que facilitar el paso del chopi, este doble cóncavo se convierte en "v" plana entre los straps para dotar a la tabla de nervio y velocidad en el planeo. Para el rocker y el outline me he basado en el modelo de jp de 2015 con algunos ligeros cambios, nose chato y una popa algo más gordita de lo normal para una mayor comodidad en la navegación, el día que la probemos ya veremos que tal funciona.

Comienzo con la construcción, el bloque de eps lo conseguí de una empresa de forjados murciana y ha sido el material más difícil de localizar. Lo venden en bloques de 140x140x38 y una densidad de 20kg/m3, pedí que me lo cortasen por la mitad obteniendo dos piezas de 140x70x38 que posteriormente pegué con espuma de poliuretano para conseguir un bloque de 280x70x38, lo que da para dos tablas.

Previamente me fabriqué las plantillas del rocker y del outline en un tablero de madera "dm" de 5mm de espesor, utilicé para elaborarlas unas plantillas hechas con cad e impresas en unas láminas.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150228_171228.jpg.html]

Corte del eps con hilo caliente, me fabriqué el arco con un transformador de los que se usan para las lámparas y como hilo utilicé un muelle que me vendieron en una ferretería que estirado hacía la función perfectamente, no localicé el hilo de nicrón pero no fue necesario, el hilo no se partía.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150301_132535.jpg.html]

Una vez cortado el rocker, pasé a hacer la v de carena, desplacé las plantillas en popa con la medida correcta y colocando cinta de carrocero en el eje central de la tabla volví a utilizar el hilo de corte.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150304_233022.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150304_233031.jpg.html]

Las irregularidades del corte del hilo no son problema, al shapear los cóncavos irán desapareciendo.

A continuación se marca y corta el outline dejando un margen de unos 3-5cm para poder ajustar ya el corte una vez se haya laminado el pvc de carena, utilicé la sierra de calar y un simple serrucho.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150307_153713.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150307_181753.jpg.html]

Shapeado de los cóncavos. Con mucha paciencia, la ayuda de marcas cada 10cm y trabajando de forma simétrica logré darles formas, esta tarea me llevó más tiempo del estimado pero quedaron de forma correcta.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150308_165434.jpg.html]

Marcado y fresado de los refuerzos para los cajetines para las aletas.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150309_200702.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150309_221159.jpg.html]

Como refuerzo para los cajetines utilicé xps, se ha hablado bastante de los problemas de des laminado que pueden producirse por la poca porosidad de este material, no creo que esto llegue a producirse si se lija la superficie lisa de este material, además las superficie de contacto con la fibra es mínima.

Comienzo con el laminado interno de carena. Tejido de 200gr y pvc de 3mm densidad 80kg/m3, no me fue posible conseguir de 5mm, la cantidad de resina fue de 300gr, creo que suficiente para impregnar correctamente la fibra y saturar el eps y pvc. Para una relación resina/fibra de 65/35% era más que suficiente con 200gr.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150314_140423.jpg.html]

Vacío durante 20horas a una presión de -0.35 bares, utilicé contrascoop para evitar la deformación del rocker.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150314_202958.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_104730.jpg.html]

Con la sierra de calar y el serrucho ajusté el outline y aproveché para lijar alguna imperfección que había quedado en el pvc, también retoqué la "v".

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132527.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132543.jpg.html]

Detalle de la v plana en popa:

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132614.jpg.html]

Detalle del doble cóncavo hacia proa:

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_132622.jpg.html]

Para shapear la cubierta y los cantos me basé en mi jp freewave 93l, esta fase es la más entretenida y laboriosa, pues conseguir una simetría perfecta no es tarea fácil, mucha lija y mucha paciencia.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150316_144258.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150320_105758.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150321_173917.jpg.html]

Fresado y colocación de los refuerzos en los insert y pie de mástil, todos ellos envueltos en fibra de vidrio.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150322_174310.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150324_223000.jpg.html]

Laminado interno de cubierta. Tejido de 200gr de proa a popa y refuerzo de 160gr desde el pie de mástil hacia popa, pvc de 3mm y 450gr de resina. Otra vez vacío durante unas 20h a la misma presión de -0.35

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150404_122947.jpg.html]

Fresado y colocación de los insert para los straps y el raíl para el mástil, este último con refuerzo en carbono.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150404_233026.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150410_084540.jpg.html]

Fresado y colocación de las cajeras para las aletas, las aletas externas las coloqué con un ángulo de un grado hacia el interior. El pvc no quedó bien adherido en algunas zonas una vez lijé la parte sobrante, así que aprovechando que tenía que dar resina espesada para tapar los huecos del pvc, solucioné este problema.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150410_192241.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_000927.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_000949.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_001057.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_001110.jpg.html]

Laminado externo de cubierta. En esta ocasión opté por empecé a laminar el exterior por la cubierta, después de la experiencia, creo que es mejor laminar primero la carena, así evitamos el lijado en carena de la parte sobrante de fibra ya que se puede modificar el pvc.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150415_005436.jpg.html]

Tejido de 200gr más otro de 160gr y refuerzos de carbono 200gr en la zona de pisantes y pié de mástil, a la misma vez puse dos bandas a 45º de carbono bidireccional que dan una rigidez extra a la tabla a la vez que la vuelven muy dura en la zona donde sufre mayores presiones. Al colocar las fibras a 45º se consigue un aprovechamiento máximo de las mismas, aportando una resistencia extra de un 41%.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_144427.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_195031.jpg.html]

En esta foto de la carena se puede observar lo que comentaba anteriormente, la fibra de cubierta que llega hasta carena y que hay que lijar para evitar escalón.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_155253.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_195214.jpg.html]

Detalle de las chimeneas para los tornillos de las aletas exteriores:

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_175312.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_195031.jpg.html]

En estas fotos se aprecia la altura del tail de 1.5cm y la zona plana entre straps de unos 30cm.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_201238.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150418_201257.jpg.html]

Laminado externo de carena. Fibra de 200gr más otra capa de 100gr, 350gr de resina. Aunque no lo haya comentado, en los laminados externos utilicé tejido peelply y manda de absorción.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150419_140152_HDR.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150420_202841.jpg.html]

Para tapar los poros que puedan quedar del laminado y dejar una superficie lisa, utilicé una pasta hecha con resina epoxi y micro esferas, aplicada con espátula tanto en carena como en cubierta. Detesto utilizar la masilla de poliéster, además esta pasta que hice era muy fácil de lijar.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150422_223404.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150423_203616.jpg.html]

Una vez lijado todo, ya solo quedaba pintar, he utilizado pintura al poliuretano de dos componentes aplicada a pistola. Para dar forma al diseño que tenía en mente, mucha cinta de carrocero para ir tapando las zonas y paciencia. El peso era algo que me ha preocupado en todo momento aun siendo mi primera tabla, hasta este punto era de 6kg.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150508_194705.jpg.html]

En esta foto se puede apreciar perfectamente la "v" de carena.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150509_203203.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150509_212153.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150509_213717.jpg.html]

La carena la he lijado con lija al agua de diferente grano para para dejar una superficie completamente lisa.

Para cubierta he combinado la pintura y los vinilos para los textos y el logo, estos quedan bajo el nautix grip, quedando una superficie perfecta y muy profesional.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150530_134142.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150530_163657.jpg.html]

Para los pads, una plancha de B3 cortada con cúter y pegada con cola de contacto.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150530_211434.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/ae4fb1e9-c984-4e8e-afdd-bd7cb9fd452e.jpg.html]

En esta foto ya tiene el nautix grip aplicado, aunque parezca difícil de creer, se puede aplicar perfectamente a pistola con una boquilla de 1.5, solo hay que diluirlo lo suficiente.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_191313.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_191240.jpg.html]

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_191201.jpg.html]

El peso final sin contar straps y aletas, 6.5kg realmente me he quedado sorprendido, tanto pintura como antideslizante y pads, solo han aumentado 500gr el peso final.

[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/b18b120d-907d-4be8-904a-6ffea8577267.jpg.html]

A la espera de viento para poder probarla, no pude he podido resistirme en meterla al agua...

![porreta [porreta] [porreta]](/foro/smilies/porreta.gif) No sé cómo funcionará, pero por lo menos ha quedado bastante bonita.

No sé cómo funcionará, pero por lo menos ha quedado bastante bonita.[url=http://s1217.photobucket.com/user/danib2/media/Construccion%20SCB%20thruster%2083l/20150531_202311.jpg.html]

En cuanto hagamos los primeros test (la prestaré a los riders locales) comentaré las primeras sensaciones. Gracias por leerme.

![worship2 [smilie=worship2.gif] [smilie=worship2.gif]](/foro/smilies/worship2.gif)

![facepalm [fcp] [fcp]](/foro/smilies/facepalm.gif) ... Es que es un puto crack el jodío...

... Es que es un puto crack el jodío... ![cheer [cheer.gif] [cheer.gif]](/foro/smilies/cheer.gif)

![yikes [yikes] [yikes]](/foro/smilies/yikes.gif)

![heavy [heavy] [heavy]](/foro/smilies/heavy.gif)

![windsurf [000203E9.gif] [000203E9.gif]](/foro/smilies/000203E9.gif)

![applaudit [applaudit] [applaudit]](/foro/smilies/applaudit.gif)

![ola [ola] [ola]](/foro/smilies/ola.gif)