Compañeros, aquí os presento mi última creación, con unas cuantas fotos del proceso y los datos de construcción, para los amantes del bricosurf.

Es una freewave 100 L 2,33 x 65 x 11,3 cm 6,3 kg sin aleta ni straps. Carena en v plana.

-Núcleo: EPS 18 g/l cortado con hilo caliente y shapeado a mano.

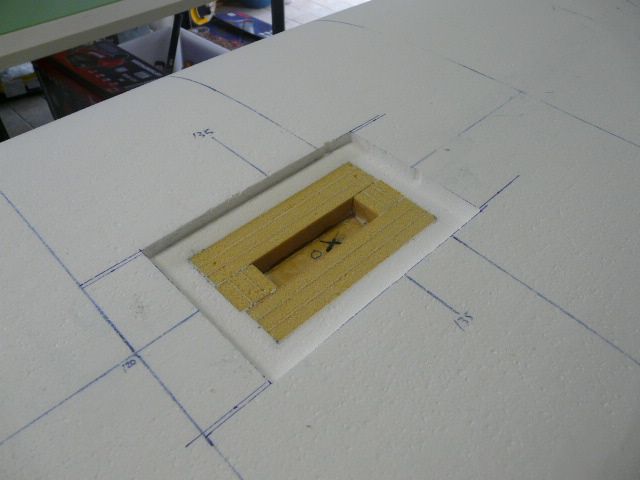

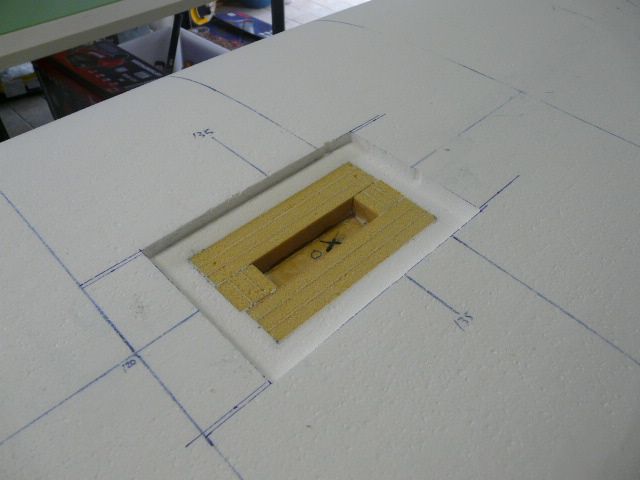

-Caja de aleta US Chinook 8” insertada con dos capas de H vidrio 160g

-Caja de mástil Chinook recortada insertada con una capa de carbono-kevlar 188g

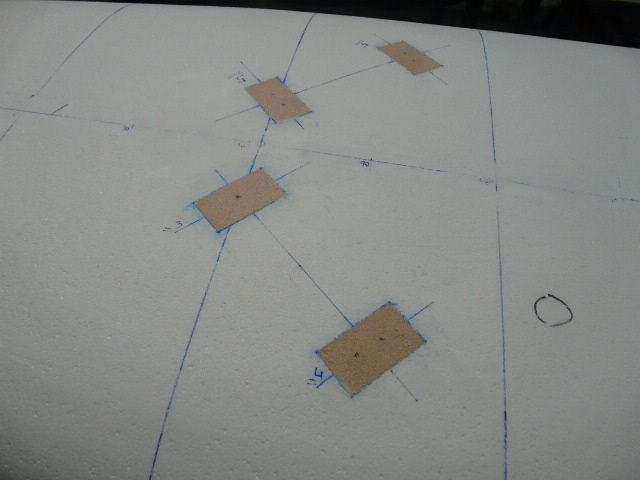

-Inserts straps Chinook de dos tornillos e insert agujero de ventilación insertados con resina espesada.

-Pads de lámina EVA 8 mm de B3, pegados a la vez que el laminado de refuerzo que llevan debajo.

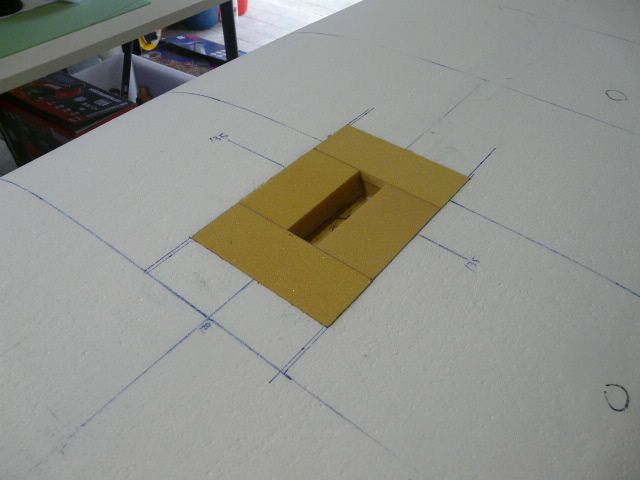

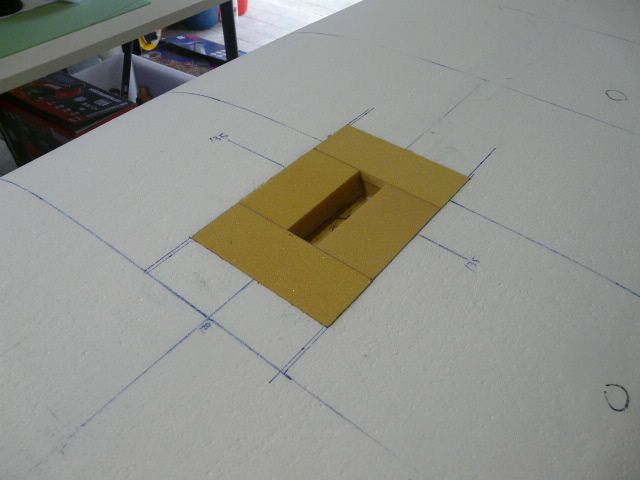

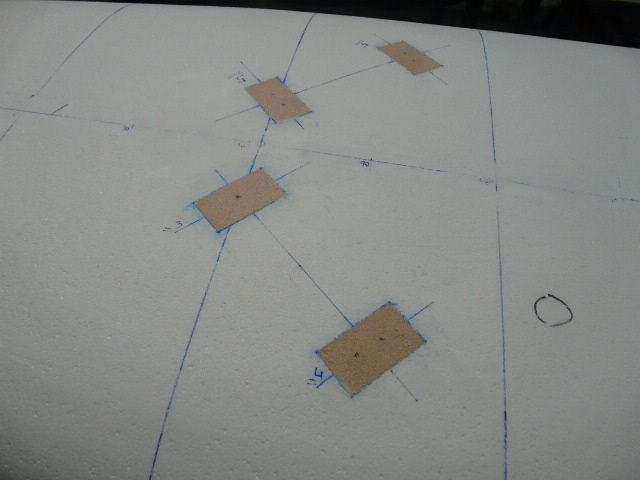

-Tacos de refuerzo para cajas e inserts, de PVC Airex C 70.55 yellow (55 g/l) de 10 mm de espesor. Láminas pegadas con una capa de fibra H vidrio 80g.

El taco de refuerzo para la caja de mástil insertado con resina espesada y envuelto en una capa de H vidrio 160g. Sobre el taco un rectángulo del mismo PVC pegado con una capa de carbono-kevlar 188g.

Los otros tacos insertados solo con resina espesada.

Carena:

-Laminado interno: una capa de H vidrio 80g; una tira H vidrio 80g, de 10 cm ancho, de popa a proa y un rectángulo (12x31 cm) de H vidrio 80g sobre caja de aleta; impregnado sobre el EPS de la tabla.

-Nucleo del sándwich: PVC Airex C 70.75 green (80 g/l) de 5 mm. Tratado con una mano de tapaporos nitrocelulósico diluido, para reducir la absorción de resina y mejorar la adherencia.

-Laminado externo: una capa H vidrio 160g; una capa H vidrio 80g y un rectángulo (9 x 28 cm) de H vidrio 80g. Teñido de negro. Impregnado en mesa. Peel-ply y manta de absorción.

Cubierta:

-Laminado interno: Una capa H vidrio 80g; una capa H vidrio 80g, de strap trasero hasta caja mástil; una capa H vidrio 160g bajo cada pad y un rectángulo carbono-kevlar 188g en caja mástil; impregnado sobre el EPS de la tabla.

- Nucleo del sándwich: PVC 5 mm (el mismo que en carena) y corcho 5 mm en los cantos (Amorim corecork NL 10, 170 g/l) Tratados con una mano de tapaporos. El corcho de los cantos untado con resina espesada.

Laminado externo: una capa carbono UD 134g dispuesto a +45º; una capa carbono UD 134g dispuesto a -45º; una capa E vidrio 80g; refuerzos H vidrio 160g , dos rectángulos en caja mástil y un parche en cada punta (proa-popa). Peel-ply y manta reabsorción.

Además una capa H vidrio 160g bajo cada pad (estos refuerzos bajo los pads los laminé posteriormente y sirvieron también para pegar los pads)

En total, 4 vacios: uno por cara, para el laminado interno y núcleo del sándwich (con contrascoop); y otro por cara, para los laminados externos.

Acabados:

Masilla epoxi en carena y cantos. Una mano de resina epoxi en cubierta.

Pintura Titanlak (blanca) a rodillo en toda la tabla, lijada al agua en carena y cantos.

Zonas de color con spray. Laca sobre el color para que no destiña y manche el blanco al dar antideslizante (Nautix grip)

Espero que todo este rollo le sea útil a alguien.

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020935.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020940.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020941.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020943.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020948.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020952.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020951.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020953.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030003.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030006.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030008.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030011.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030012.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030016.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030018.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030054.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030055.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030057.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030058.jpg.html]

Es una freewave 100 L 2,33 x 65 x 11,3 cm 6,3 kg sin aleta ni straps. Carena en v plana.

-Núcleo: EPS 18 g/l cortado con hilo caliente y shapeado a mano.

-Caja de aleta US Chinook 8” insertada con dos capas de H vidrio 160g

-Caja de mástil Chinook recortada insertada con una capa de carbono-kevlar 188g

-Inserts straps Chinook de dos tornillos e insert agujero de ventilación insertados con resina espesada.

-Pads de lámina EVA 8 mm de B3, pegados a la vez que el laminado de refuerzo que llevan debajo.

-Tacos de refuerzo para cajas e inserts, de PVC Airex C 70.55 yellow (55 g/l) de 10 mm de espesor. Láminas pegadas con una capa de fibra H vidrio 80g.

El taco de refuerzo para la caja de mástil insertado con resina espesada y envuelto en una capa de H vidrio 160g. Sobre el taco un rectángulo del mismo PVC pegado con una capa de carbono-kevlar 188g.

Los otros tacos insertados solo con resina espesada.

Carena:

-Laminado interno: una capa de H vidrio 80g; una tira H vidrio 80g, de 10 cm ancho, de popa a proa y un rectángulo (12x31 cm) de H vidrio 80g sobre caja de aleta; impregnado sobre el EPS de la tabla.

-Nucleo del sándwich: PVC Airex C 70.75 green (80 g/l) de 5 mm. Tratado con una mano de tapaporos nitrocelulósico diluido, para reducir la absorción de resina y mejorar la adherencia.

-Laminado externo: una capa H vidrio 160g; una capa H vidrio 80g y un rectángulo (9 x 28 cm) de H vidrio 80g. Teñido de negro. Impregnado en mesa. Peel-ply y manta de absorción.

Cubierta:

-Laminado interno: Una capa H vidrio 80g; una capa H vidrio 80g, de strap trasero hasta caja mástil; una capa H vidrio 160g bajo cada pad y un rectángulo carbono-kevlar 188g en caja mástil; impregnado sobre el EPS de la tabla.

- Nucleo del sándwich: PVC 5 mm (el mismo que en carena) y corcho 5 mm en los cantos (Amorim corecork NL 10, 170 g/l) Tratados con una mano de tapaporos. El corcho de los cantos untado con resina espesada.

Laminado externo: una capa carbono UD 134g dispuesto a +45º; una capa carbono UD 134g dispuesto a -45º; una capa E vidrio 80g; refuerzos H vidrio 160g , dos rectángulos en caja mástil y un parche en cada punta (proa-popa). Peel-ply y manta reabsorción.

Además una capa H vidrio 160g bajo cada pad (estos refuerzos bajo los pads los laminé posteriormente y sirvieron también para pegar los pads)

En total, 4 vacios: uno por cara, para el laminado interno y núcleo del sándwich (con contrascoop); y otro por cara, para los laminados externos.

Acabados:

Masilla epoxi en carena y cantos. Una mano de resina epoxi en cubierta.

Pintura Titanlak (blanca) a rodillo en toda la tabla, lijada al agua en carena y cantos.

Zonas de color con spray. Laca sobre el color para que no destiña y manche el blanco al dar antideslizante (Nautix grip)

Espero que todo este rollo le sea útil a alguien.

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020935.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020940.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020941.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020943.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020948.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020952.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020951.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1020953.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030003.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030006.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030008.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030011.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030012.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030016.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030018.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030054.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030055.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030057.jpg.html]

[url=http://s277.photobucket.com/user/FANATICTRIPLEX105/media/P1030058.jpg.html]

![qpasaneng2 [qpasaneng2] [qpasaneng2]](/foro/smilies/qpasaneng2.gif)

![saludo [saludo] [saludo]](/foro/smilies/saludo.gif)

![applaudit [applaudit] [applaudit]](/foro/smilies/applaudit.gif)