Rafael Fernandez-Nespral

Totalwind Legend

Reparación alojamiento tornillo aleta JP Single Thruster 92L 2012

Parecía una buena compra la de esta JP 2012, pero en el transporte recibió un golpe en la cola de popa, el dueño me la trae para repararla y hacerla un repaso ya que es procedente de alquiler.

Veo varios golpes sin importancia a parte de la popa, cuando me fijo en una pequeña fisura en carena justo en el vertice de la caja de la aleta lateral de babor, miro en el interior de la caja y no veo nada sospechoso, pero cuando miro el alojamiento del tornillo en cubierta, descubro una fractura en forma de anillo que deja ver tejidos en fibra de vidrio y casi el PVC del sándwich, alrededor de la fractura hay sal solidificada lo que me alarma y decido hacer un vacío para ver si hay agua dentro, Después de 3 horas de vacío saco 10ml de agua salada.

Visto el problema, sellar solo con resina-microbalones seria una mala elección como reparación ya que dentro quedaría humedad y por otro lado no me cuadraba esa fractura anular con tan poca afectación en carena con esa fisura tan ínfima, un golpe con el fondo o roca deberia haber fracturado la caja y no el alojamiento del tornillo. Decido fresar alrededor eliminado el sándwich y empiezo a descubrir trozos del cuello de la caja de aleta rotos, freso mas y encuentro una pompa en el núcleo de EPS ademas de mas trozos sueltos de tejido en fibra de vidrio resinado que corresponden al encamisado de la caja de aleta. Es evidente que la resina enclaustrada ha causado una reacción exotermica que fundió parcialmente el EPS dejando el cuello de la caja de aleta suelto, esto debió causar la ruptura anular del alojamiento y el sándwich circundante.

Empiezo haciendo otro vacío para evacuar toda la humedad posible, relleno el hueco del EPS con espuma de poliuretano, lijo a bisel exponiendo todos los estratos del sándwich, realmente esta tabla tiene una buena construcción en esta zona de pisantes, de fuera a dentro encontramos debajo de la pintura: fibra de vidrio 125.165gr, lamina de madera de 0,6mm, fibra de vidrio bi o triaxial de 125gr aprox, PVC de 3mm, fibra de vidrio de 125-165gr y EPS.

Para reponer el sándwich relleno el alojamiento del tornillo con un cilindro de EPS pintado con cera desmoldeante para evitar que la resina lo pegue a las paredes, vuelvo a cubrir con espuma de poliuretano y lijo dejando a nivel con el EPS original.

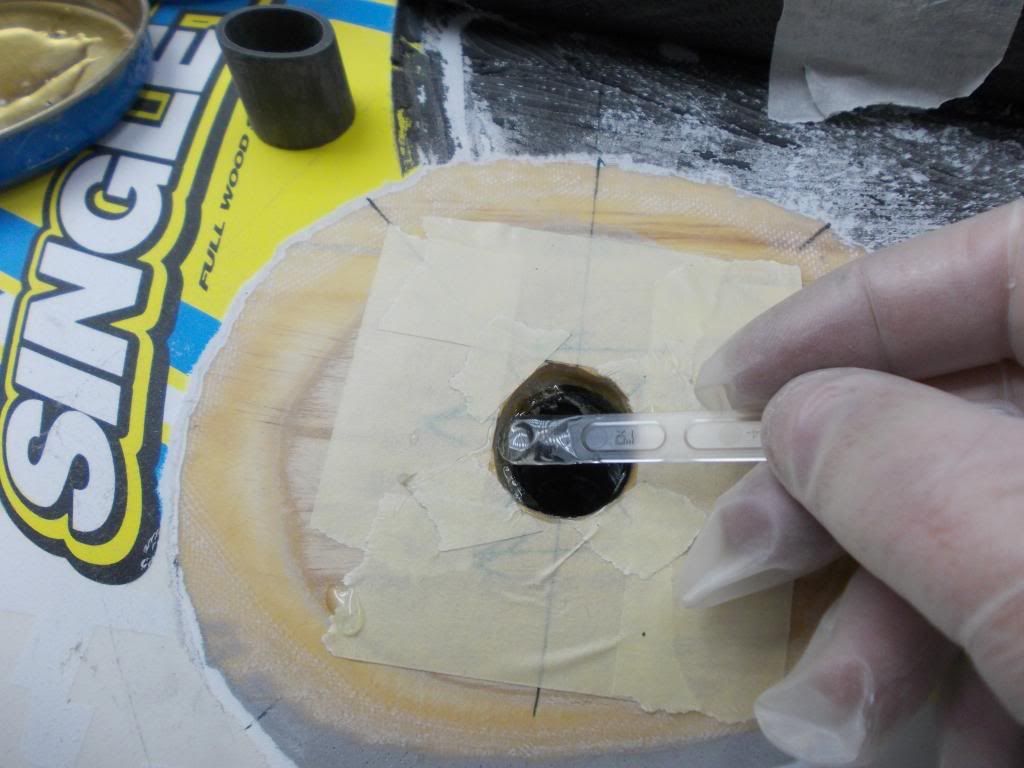

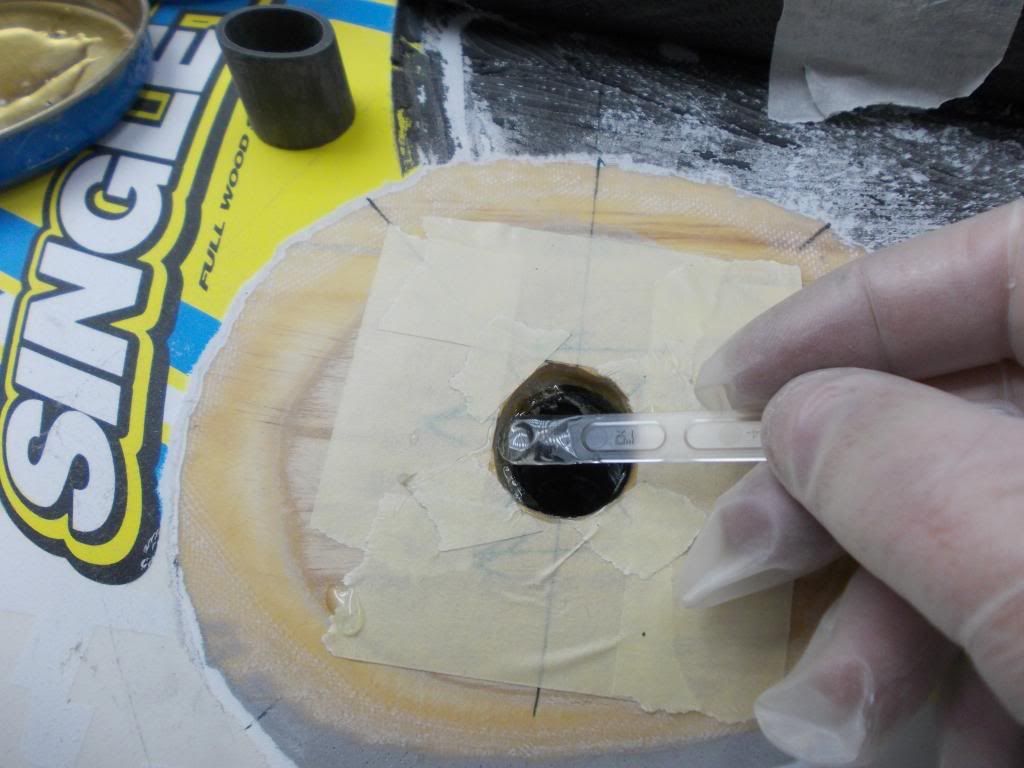

Preparación para reponer el PVC, pinto con tesina epoxy, tapo el poro con resina espesada con microbalones y dispongo dos discos en fibra de vidrio de 200grs en el fondo y uno de 165gr, encima una porción de PVC de 3mm. Tejido separador pelable PEEL-PLY, manta de absorción y vacío de 8 horas con manta de calor en las ultimas cuatro (la salida del tornillo dentro de la caja en carena, se obturo con cinta de vacío para evitar la entrada de aire y mantener el vacío estable).

Después de lijar el nuevo PVC dejándolo a nivel del original, preparo la lamina de pino de 0,6mm y dispongo los tejidos para laminar. Empiezo por pintar la zona con resina epoxy, tapo el poro y las imperfecciones con resina espesada con microbalones, lamino un paño en forma de disco de 162gr en sarga, otro mayor en tejido plano de 80gr, encima la lamina de pino de 0,6mm también en forma de disco, tejido pelable sangrador PEEL-PLY, manta de absorción y vacío de 8 horas con manta de calor las ultimas 4 horas.

Elimino el exceso de fibra de vidrio en el bisel con el cutter, lijo los bordes de la nueva pieza de madera dejándola a nivel de la original, taladro buscando el alojamiento del tornillo y freso dejando libre la entrada, repongo la porción del anillo de la caja de aleta con un trozo de alargador de botavara desechado en carbono, ajustándolo y pegándolo con pegamento epoxy espesado con microbalones, presiono hasta endurecer con cinta de embalar tensada, corto con hoja de sierra el exceso y freso para dejarlo a nivel.

Preparación para laminado externo, pintado de la zona con resina epoxy, tapo el poro yo nivelo con resina espesada con microbalones, lamino un paño en fibra de vidrio, cubro con tejido sangrador pelable PEEL-PLY, manta de absorción y vacío de 8 horas, las cuatro ultimas con manta de calor.

Después de eliminar el exceso de laminado en el perímetro de la reparación, Pinto con resina epoxy y repongo la resina espesada con microbalones de refuerzo tintada en gris en el canto, cubro la totalidad de la zona con pasta de carrocero para nivelar, lijo en basto y al agua, imprimación blanca, pinto en blanco, mate en cubierta, brillo en el canto, repongo la decoración y repongo el antideslizante con laca mate y polvo de corindón.

Resultado:

Parecía una buena compra la de esta JP 2012, pero en el transporte recibió un golpe en la cola de popa, el dueño me la trae para repararla y hacerla un repaso ya que es procedente de alquiler.

Veo varios golpes sin importancia a parte de la popa, cuando me fijo en una pequeña fisura en carena justo en el vertice de la caja de la aleta lateral de babor, miro en el interior de la caja y no veo nada sospechoso, pero cuando miro el alojamiento del tornillo en cubierta, descubro una fractura en forma de anillo que deja ver tejidos en fibra de vidrio y casi el PVC del sándwich, alrededor de la fractura hay sal solidificada lo que me alarma y decido hacer un vacío para ver si hay agua dentro, Después de 3 horas de vacío saco 10ml de agua salada.

Visto el problema, sellar solo con resina-microbalones seria una mala elección como reparación ya que dentro quedaría humedad y por otro lado no me cuadraba esa fractura anular con tan poca afectación en carena con esa fisura tan ínfima, un golpe con el fondo o roca deberia haber fracturado la caja y no el alojamiento del tornillo. Decido fresar alrededor eliminado el sándwich y empiezo a descubrir trozos del cuello de la caja de aleta rotos, freso mas y encuentro una pompa en el núcleo de EPS ademas de mas trozos sueltos de tejido en fibra de vidrio resinado que corresponden al encamisado de la caja de aleta. Es evidente que la resina enclaustrada ha causado una reacción exotermica que fundió parcialmente el EPS dejando el cuello de la caja de aleta suelto, esto debió causar la ruptura anular del alojamiento y el sándwich circundante.

Empiezo haciendo otro vacío para evacuar toda la humedad posible, relleno el hueco del EPS con espuma de poliuretano, lijo a bisel exponiendo todos los estratos del sándwich, realmente esta tabla tiene una buena construcción en esta zona de pisantes, de fuera a dentro encontramos debajo de la pintura: fibra de vidrio 125.165gr, lamina de madera de 0,6mm, fibra de vidrio bi o triaxial de 125gr aprox, PVC de 3mm, fibra de vidrio de 125-165gr y EPS.

Para reponer el sándwich relleno el alojamiento del tornillo con un cilindro de EPS pintado con cera desmoldeante para evitar que la resina lo pegue a las paredes, vuelvo a cubrir con espuma de poliuretano y lijo dejando a nivel con el EPS original.

Preparación para reponer el PVC, pinto con tesina epoxy, tapo el poro con resina espesada con microbalones y dispongo dos discos en fibra de vidrio de 200grs en el fondo y uno de 165gr, encima una porción de PVC de 3mm. Tejido separador pelable PEEL-PLY, manta de absorción y vacío de 8 horas con manta de calor en las ultimas cuatro (la salida del tornillo dentro de la caja en carena, se obturo con cinta de vacío para evitar la entrada de aire y mantener el vacío estable).

Después de lijar el nuevo PVC dejándolo a nivel del original, preparo la lamina de pino de 0,6mm y dispongo los tejidos para laminar. Empiezo por pintar la zona con resina epoxy, tapo el poro y las imperfecciones con resina espesada con microbalones, lamino un paño en forma de disco de 162gr en sarga, otro mayor en tejido plano de 80gr, encima la lamina de pino de 0,6mm también en forma de disco, tejido pelable sangrador PEEL-PLY, manta de absorción y vacío de 8 horas con manta de calor las ultimas 4 horas.

Elimino el exceso de fibra de vidrio en el bisel con el cutter, lijo los bordes de la nueva pieza de madera dejándola a nivel de la original, taladro buscando el alojamiento del tornillo y freso dejando libre la entrada, repongo la porción del anillo de la caja de aleta con un trozo de alargador de botavara desechado en carbono, ajustándolo y pegándolo con pegamento epoxy espesado con microbalones, presiono hasta endurecer con cinta de embalar tensada, corto con hoja de sierra el exceso y freso para dejarlo a nivel.

Preparación para laminado externo, pintado de la zona con resina epoxy, tapo el poro yo nivelo con resina espesada con microbalones, lamino un paño en fibra de vidrio, cubro con tejido sangrador pelable PEEL-PLY, manta de absorción y vacío de 8 horas, las cuatro ultimas con manta de calor.

Después de eliminar el exceso de laminado en el perímetro de la reparación, Pinto con resina epoxy y repongo la resina espesada con microbalones de refuerzo tintada en gris en el canto, cubro la totalidad de la zona con pasta de carrocero para nivelar, lijo en basto y al agua, imprimación blanca, pinto en blanco, mate en cubierta, brillo en el canto, repongo la decoración y repongo el antideslizante con laca mate y polvo de corindón.

Resultado:

![worship2 [smilie=worship2.gif] [smilie=worship2.gif]](/foro/smilies/worship2.gif)

![applaudit [applaudit] [applaudit]](/foro/smilies/applaudit.gif) , y mejor explicada si cabe

, y mejor explicada si cabe