Aunque ya hay suficientes temas publicados de construcción de tablas siempre se puede aprender algo nuevo intercambiando informaciones. Además puede animar a los que están pensando iniciarse.

La tabla será una wave de 75 L, 230x55,5x11,2. En principio singlefin, o puede que trifin.

Esta inspirada en el perfil o rocker de la Naish classic wave 75L y el outline de la fanatic triwave 79L (ambas con tres aletas), ligeramente modificado con wingers a 33 cm de popa, de manera que la manga a 30 cm de popa será de 33,4 cm y a 33 cm de popa, de 36,8.

La carena en v plana progresiva hacia popa.

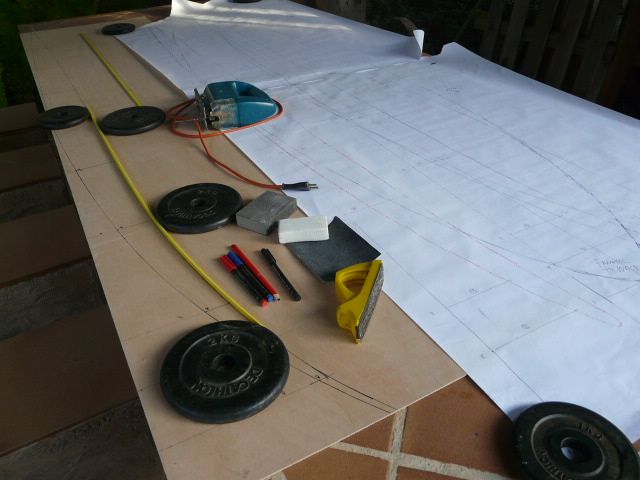

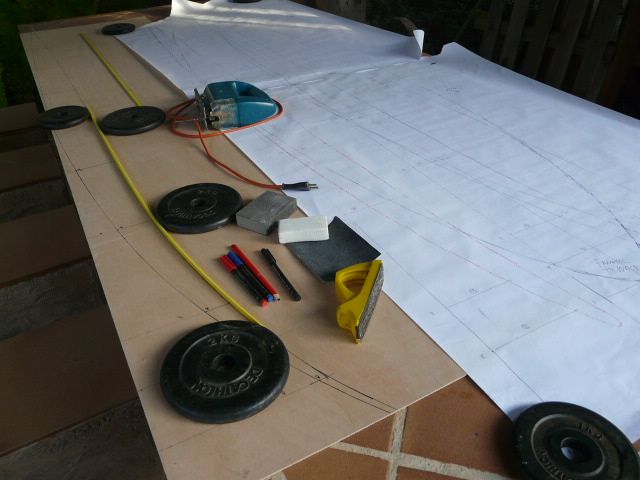

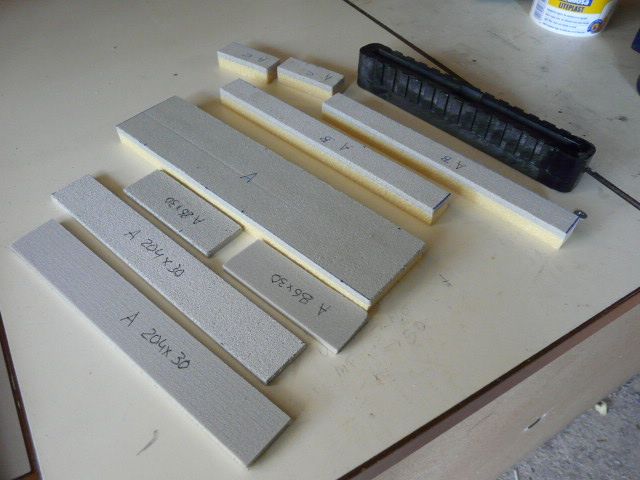

1. Plantillas del rocker y outline. En contrachapado de 3 mm (el que tenia a mano).

Para esto, se proyectan las fotos de las tablas, a tamaño real y se dibujan sobre papel continuo. Se toman medidas y se traspasan al contrachapado. Finalmente, se cortan y se afinan con surform y papel de lija, las dos juntas, bloqueadas con cinta, para que sean idénticas (las dos del rocker).

Hay que tener en cuenta tres cosas:

El contorno de las plantillas debe ser el de la tabla menos el espesor del sándwich.

Es mejor que las plantillas del rocker sean más largas que la eslora de la tabla, de manera que al empezar o terminar de cortar el eps con el hilo caliente no se puedan producir desperfectos en los extremos.

La longitud de la plantilla del outline (longitud de la curva del rocker) es mayor que la eslora de la tabla (proyección del rocker sobre una recta)

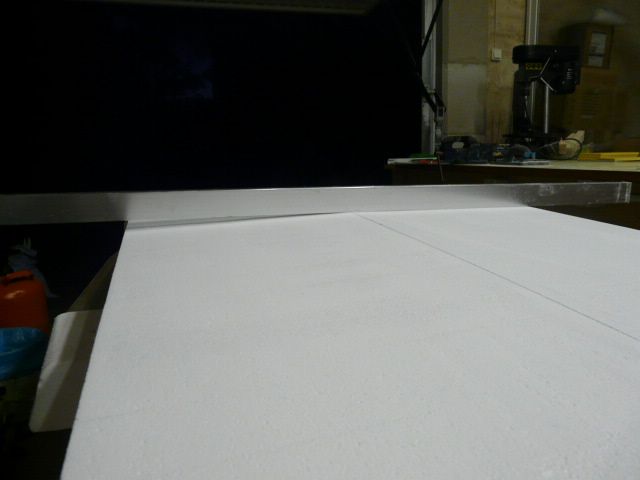

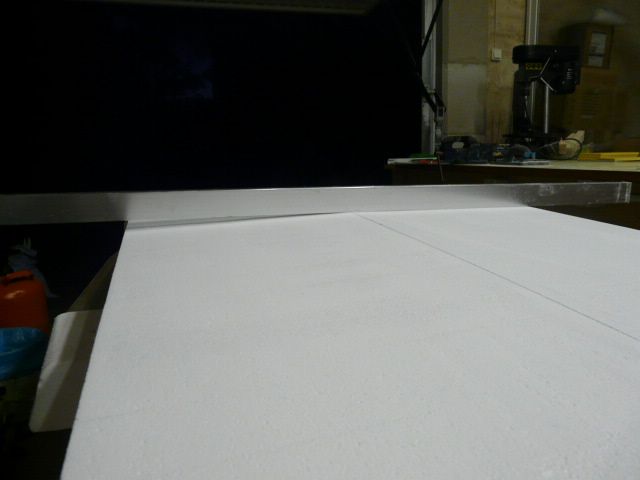

2. Corte del eps y forma de la carena con hilo caliente. He utilizado eps de unos 18 g/l. El hilo es alambre de acero de 0,9 mm del que venden en cualquier ferretería.

Puede haber muchas variantes en el tipo de hilo, alimentación, sistema de tensado,... pero lo importante es conseguir la temperatura suficiente para cortar pero no muy elevada, ya que entonces produce desperfectos en el eps y rotura del hilo.

Como las caras del bloque de eps no eran bien perpendiculares he situado unas reglas paralelas, en la parte superior, a partir de las cuales he tomado la medida para fijar con clavos las plantillas del rocker.

Los errores por no apoyar bien el hilo se arreglan volviéndolo a pasar o lijando.

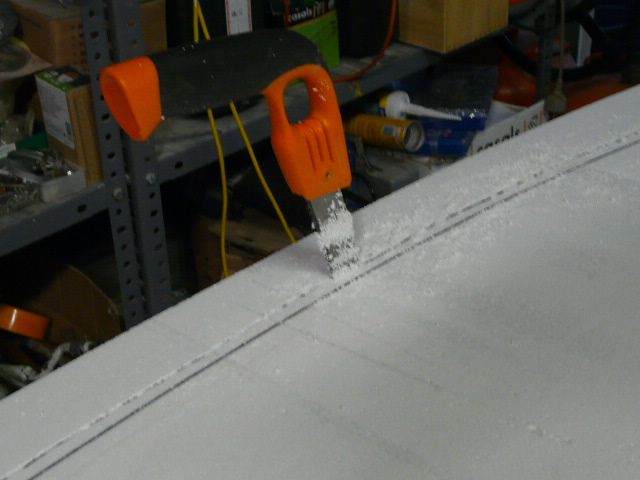

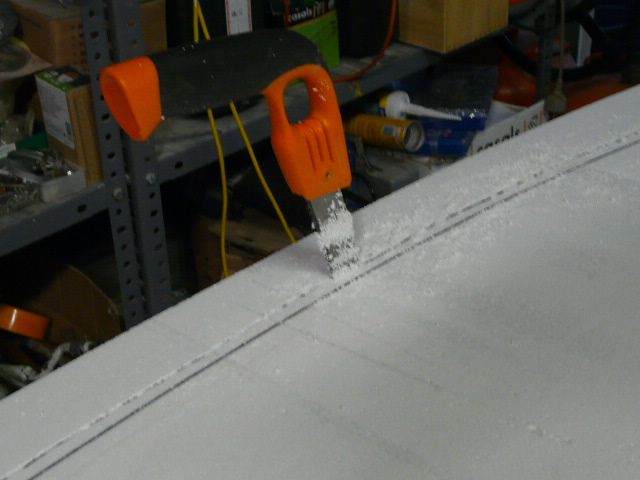

Una vez cortado el eps con la forma del perfil de la tabla, se corta la forma de la v de la carena, también con hilo caliente.

Para ello se coloca en el centro cinta adhesiva de proa a popa y se corta deslizando el hilo (un extremo) sobre la cinta y sobre la plantilla del rocker convenientemente colocada, en cada lado.

Si hemos marcado el eps, profundizando por exceso de calor o rotura del hilo, se arregla con masilla como la de la foto. Muy ligera, no ataca al eps, adhiere bien sobre el y con la resina y si nos pasamos aplicando, es fácil de lijar sin llevarse el eps alrededor.

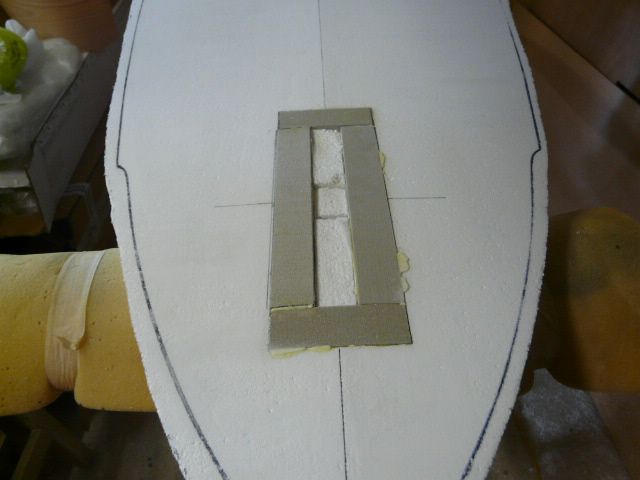

Ahora dibujamos el outline con ayuda de la plantilla y cortamos dejando un margen de 1,5 cm aproximadamente, en todo el contorno.

De momento es todo.Proximamente: inserción del refuerzo para aleta y primer laminado de carena.

La tabla será una wave de 75 L, 230x55,5x11,2. En principio singlefin, o puede que trifin.

Esta inspirada en el perfil o rocker de la Naish classic wave 75L y el outline de la fanatic triwave 79L (ambas con tres aletas), ligeramente modificado con wingers a 33 cm de popa, de manera que la manga a 30 cm de popa será de 33,4 cm y a 33 cm de popa, de 36,8.

La carena en v plana progresiva hacia popa.

1. Plantillas del rocker y outline. En contrachapado de 3 mm (el que tenia a mano).

Para esto, se proyectan las fotos de las tablas, a tamaño real y se dibujan sobre papel continuo. Se toman medidas y se traspasan al contrachapado. Finalmente, se cortan y se afinan con surform y papel de lija, las dos juntas, bloqueadas con cinta, para que sean idénticas (las dos del rocker).

Hay que tener en cuenta tres cosas:

El contorno de las plantillas debe ser el de la tabla menos el espesor del sándwich.

Es mejor que las plantillas del rocker sean más largas que la eslora de la tabla, de manera que al empezar o terminar de cortar el eps con el hilo caliente no se puedan producir desperfectos en los extremos.

La longitud de la plantilla del outline (longitud de la curva del rocker) es mayor que la eslora de la tabla (proyección del rocker sobre una recta)

2. Corte del eps y forma de la carena con hilo caliente. He utilizado eps de unos 18 g/l. El hilo es alambre de acero de 0,9 mm del que venden en cualquier ferretería.

Puede haber muchas variantes en el tipo de hilo, alimentación, sistema de tensado,... pero lo importante es conseguir la temperatura suficiente para cortar pero no muy elevada, ya que entonces produce desperfectos en el eps y rotura del hilo.

Como las caras del bloque de eps no eran bien perpendiculares he situado unas reglas paralelas, en la parte superior, a partir de las cuales he tomado la medida para fijar con clavos las plantillas del rocker.

Los errores por no apoyar bien el hilo se arreglan volviéndolo a pasar o lijando.

Una vez cortado el eps con la forma del perfil de la tabla, se corta la forma de la v de la carena, también con hilo caliente.

Para ello se coloca en el centro cinta adhesiva de proa a popa y se corta deslizando el hilo (un extremo) sobre la cinta y sobre la plantilla del rocker convenientemente colocada, en cada lado.

Si hemos marcado el eps, profundizando por exceso de calor o rotura del hilo, se arregla con masilla como la de la foto. Muy ligera, no ataca al eps, adhiere bien sobre el y con la resina y si nos pasamos aplicando, es fácil de lijar sin llevarse el eps alrededor.

Ahora dibujamos el outline con ayuda de la plantilla y cortamos dejando un margen de 1,5 cm aproximadamente, en todo el contorno.

De momento es todo.Proximamente: inserción del refuerzo para aleta y primer laminado de carena.

![applaudit [applaudit] [applaudit]](/foro/smilies/applaudit.gif)

![qmeparto [qmeparto] [qmeparto]](/foro/smilies/qmeparto.gif)

![sherlock [sherlock.gif] [sherlock.gif]](/foro/smilies/sherlock.gif)

![porreta [porreta] [porreta]](/foro/smilies/porreta.gif)

![worship2 [smilie=worship2.gif] [smilie=worship2.gif]](/foro/smilies/worship2.gif)

![big-laugh [big-laugh] [big-laugh]](/foro/smilies/big-laugh.gif)