6. Inserción de refuerzos de la caja de mástil e inserts de straps. Para el refuerzo de la caja del mástil he utilizado el mismo sistema y material que en el refuerzo de la caja de aleta, pero además, con una capa de fibra de vidrio hueca 160 g, envolviendo el refuerzo y una capa de carbono/kevlar 188 g bajo la lámina superior de PVC, para que haya doble sandwich en esa zona.

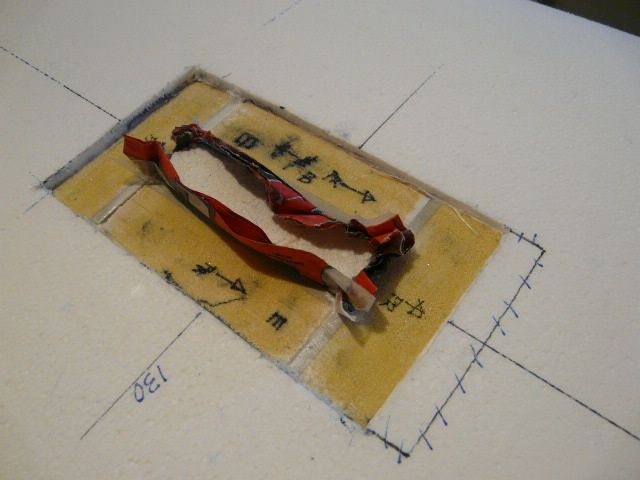

El refuerzo es para una caja cortada por la mitad y reconstruida con resina cargada, para ahorrar peso en el refuerzo y en la caja.

Para cortar el kevlar he utilizado unas tijeras de electricista de unos 8€

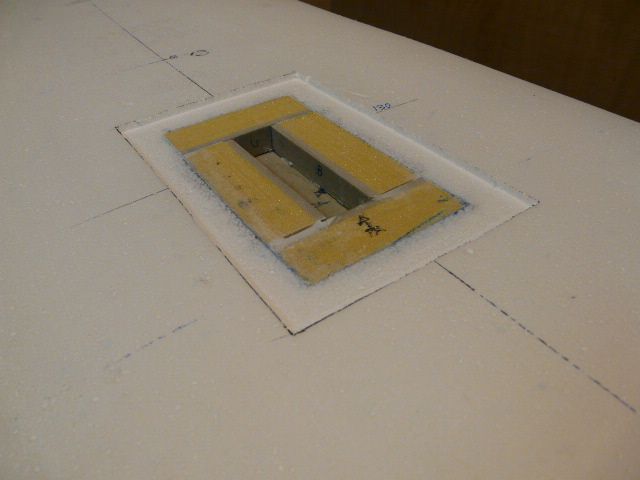

Primero he fresado el hueco para el fondo y laterales, pegándolos con resina espesada de manera que sobresalgan ligeramente del nivel definitivo.

Una vez curado, he fresado la zona de eps y refuerzo de pvc correspondiente a la lámina superior, de modo que el eps y el pvc han quedado exactamente al mismo nivel.

Después he pegado la tapa de pvc de 5 mm, con peso encima. Una vez curado, he fresado el pvc(menos de 1mm) para dejarlo al mismo nivel que el eps y he cortado con cúter la lámina de carbono/kevlar sobre el hueco de la caja.

Peso del pvc: 103g. Peso resina utilizada: 65g. Peso fibra: 14g (8 g vidrio, 6 g C/K)

El centro de la caja a 130 cm de popa.

El refuerzo es para una caja cortada por la mitad y reconstruida con resina cargada, para ahorrar peso en el refuerzo y en la caja.

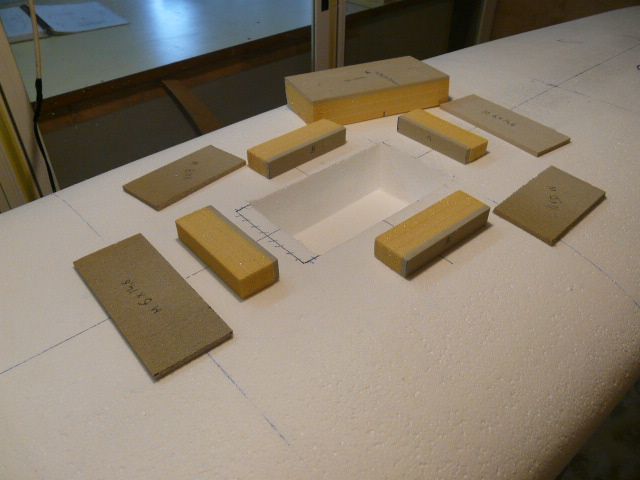

Para el refuerzo de inserts he utilizado pvc 100 g, de 2 cm de espesor (gris) y pvc 55 g, de 1 cm, salvo para el más retrasado, con solo 8 mm de grosor, ya que coincide sobre el refuerzo de la aleta. Las piezas tienen la medida del insert (el de dos agujeros) más 1 cm en todo el perímetro. Están pegadas con resina espesada, sobresaliendo un mm, que se lija después del curado, para dejarlos a nivel del eps.

Peso de los 6 refuerzos: 25 g. Peso resina utilizada: 30 g.

Hay que medir y anotar la posición exacta de estos refuerzos, para fresar los huecos de los inserts en el centro del taco una vez que el pvc de la cubierta los cubra.

Están dispuestos para fijar los straps con dos tornillos en cada extremo y solo una posición.

Posición del centro del insert:

Distancia del taco trasero de los straps delanteros al centro de la caja del màstil: 48,5 cm

Separación entre tacos traseros de los straps delanteros: 7 cm

Orientación de los straps delanteros: 40º con el eje de la tabla.

Separación entre straps delanteros y traseros: 40 cm

Separación entre tacos del mismo strap: 15 cm

distancia a popa del taco mas retrasado: 26,5 cm

Peso al final de esta etapa: 2290 g

Coste anterior 109,60€

Coste de esta etapa:

PVC gris refuerzo mástil y straps 0€ (sobrante del que se utilizará en cubierta)

PVC amarillo refuerzo mástil y straps 4,3€

Retales de fibra vidrio y carbono/kevlar 0€

Epoxi 1,8€

Microesferas 1€

Liteplast (reparar desperfectos EPS) 0,30€

Total 117€

![porreta [porreta] [porreta]](/foro/smilies/porreta.gif) , perooooooo también sufriendo por el tapaporos Quilosa liteplast que diste a los defectos en el corte del EPS y la calidad de adhesión de la resina a esa pasta. ¿hiciste alguna prueba preliminar?.

, perooooooo también sufriendo por el tapaporos Quilosa liteplast que diste a los defectos en el corte del EPS y la calidad de adhesión de la resina a esa pasta. ¿hiciste alguna prueba preliminar?.![qmeparto [qmeparto] [qmeparto]](/foro/smilies/qmeparto.gif)

![applaudit [applaudit] [applaudit]](/foro/smilies/applaudit.gif)

![ojos [ojos] [ojos]](/foro/smilies/ojos.gif)

![worship2 [smilie=worship2.gif] [smilie=worship2.gif]](/foro/smilies/worship2.gif)

![big-laugh [big-laugh] [big-laugh]](/foro/smilies/big-laugh.gif)