En fin, que el señor Sergio1977 me ha liado para intentar hacer entre los dos una tabla de olas que pueda con sus 105kilos.

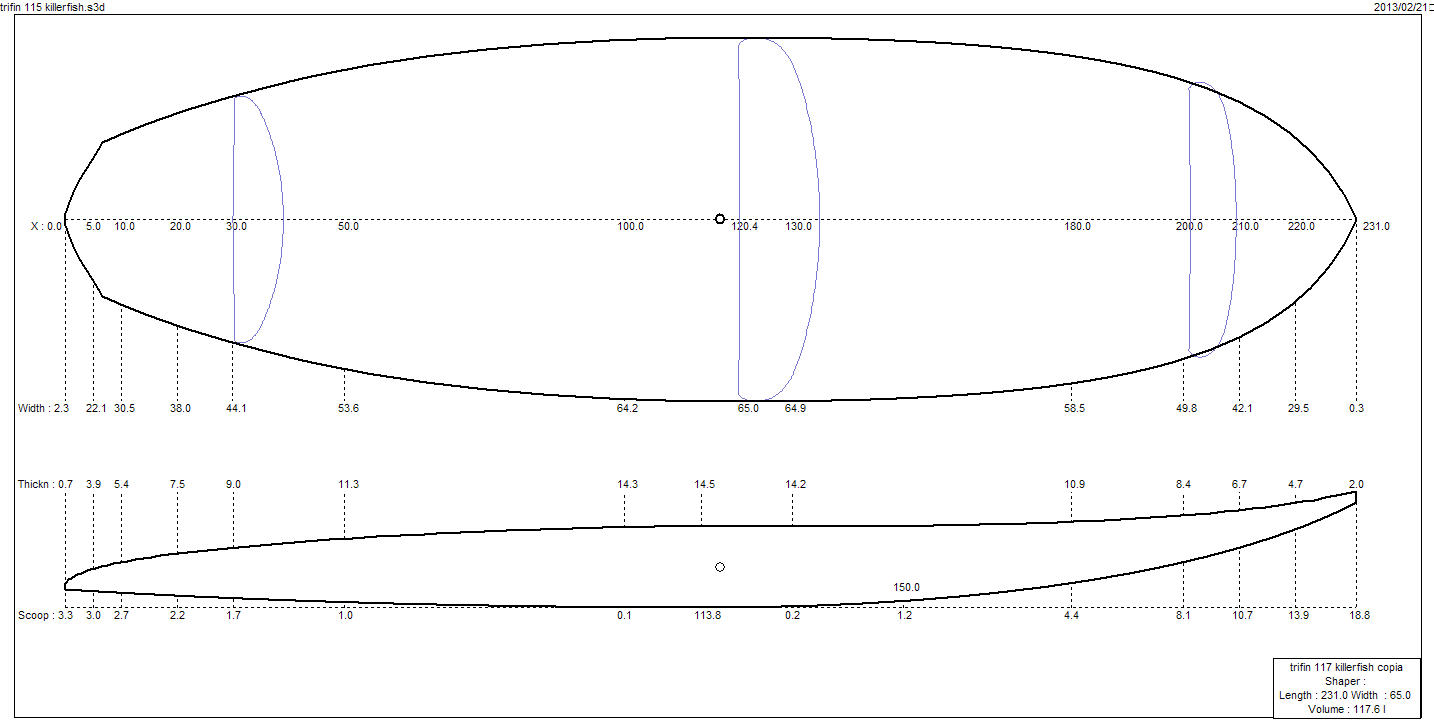

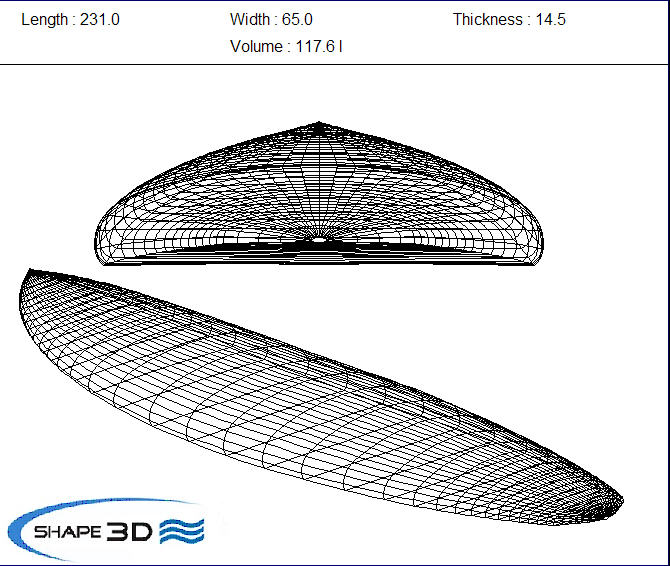

Hemos decidido aprovechar las curvas de rocker que aparecen en las fichas PDF del website de OESAUSTRALIA y adaptarle el outline aproximado de las nuevas tablas compactas que Pablo Ruiz está fabricando últimamente.

El resultado debería paracerse a esto. Ya veremos...

Partimos de un bloque EPS20 de 250cm x 100cm x 22cm. Estos 22cm nos permiten conseguir los 65-66cm de manga que necesita la tabla cortando con hilo caliente 3 rebanadas que luego pegamos con espuma de PU y 100kg de peso. Este bloque ha costado 74€ y con este sistema da para 2 tablas (37€/tabla)

Después de 24h, retiramos los pesos y procedemos a nivelar la carena mediante un lijado basto con taco de cartón de 1m de longitud para poder apoyarlo en las plantillas laterales de madera.

Tras el nivelado de la carena, marcamos el outline sobre la misma y lo recortamos usando el mismo hilo caliente. Luego procedemos al cuadrado de los cantos, usando lija basta y taco de madera.

Sergio chupando virutas de EPS.

Mañana más, que me tengo que ir a buscar a la cría.

Hemos decidido aprovechar las curvas de rocker que aparecen en las fichas PDF del website de OESAUSTRALIA y adaptarle el outline aproximado de las nuevas tablas compactas que Pablo Ruiz está fabricando últimamente.

El resultado debería paracerse a esto. Ya veremos...

Partimos de un bloque EPS20 de 250cm x 100cm x 22cm. Estos 22cm nos permiten conseguir los 65-66cm de manga que necesita la tabla cortando con hilo caliente 3 rebanadas que luego pegamos con espuma de PU y 100kg de peso. Este bloque ha costado 74€ y con este sistema da para 2 tablas (37€/tabla)

Después de 24h, retiramos los pesos y procedemos a nivelar la carena mediante un lijado basto con taco de cartón de 1m de longitud para poder apoyarlo en las plantillas laterales de madera.

Tras el nivelado de la carena, marcamos el outline sobre la misma y lo recortamos usando el mismo hilo caliente. Luego procedemos al cuadrado de los cantos, usando lija basta y taco de madera.

Sergio chupando virutas de EPS.

Mañana más, que me tengo que ir a buscar a la cría.

![Sing [sing] [sing]](/foro/smilies/Sing.gif) , interesante la optimización para 2 tablas.

, interesante la optimización para 2 tablas.![meparto [meparto] [meparto]](/foro/smilies/meparto.gif)

![facepalm [fcp] [fcp]](/foro/smilies/facepalm.gif)

![neng2kb [neng] [neng]](/foro/smilies/neng2kb.gif) . Hacer estas labores en compañía tiene que molar mucchiiisimo

. Hacer estas labores en compañía tiene que molar mucchiiisimo ![cheer [cheer.gif] [cheer.gif]](/foro/smilies/cheer.gif) .

.![heavy [heavy] [heavy]](/foro/smilies/heavy.gif)

![gaydude [smilie=gaydude.gif] [smilie=gaydude.gif]](/foro/smilies/gaydude.gif)

![vieja [smiley_1140.gif] [smiley_1140.gif]](/foro/smilies/smiley_1140.gif)

![sorprendido [sorprendido] [sorprendido]](/foro/smilies/sorprendido.gif)

![ojos [ojos] [ojos]](/foro/smilies/ojos.gif)

![porreta [porreta] [porreta]](/foro/smilies/porreta.gif)

![muro [muro] [muro]](/foro/smilies/muro.gif)

![bonk [bonk] [bonk]](/foro/smilies/bonk.gif)